优化循环时间,提高生产率

近年来,各铸造厂一直面临着汽车行业用户要求高质量低成本的不断增长的压力。在全过程中的第二高成本的就是循环时间对生产率的影响的相关费用。因此,BENEŠ a LÁT决定利用MAGMASOFT®软件通过优化低压模具中的冷却系统来优化其生产过程。模拟软件的结果已经被实践所证明并使循环时间的大幅度降低。

不再采用以前那种基于大量代价高昂的试验的传统试错方法,BENEŠ a LÁT工程师决定采用一种更可预测的优化方式。采用MAGMASOFT®软件的虚拟试验设计来探寻控制冷却管路的工艺参数的理想设置,即冷却介质的冷却时间和流动速度。

在减少期望生产循环时间的关键点不仅仅是找到合理的工艺条件。很明显,同样重要的是要同时保证铸件的致密性。

进行了原工艺方案的初步分析,以验证在大批量生产中所采用的工艺参数。基本模拟显示所设计的产品在顶出前的工艺参数和时间非常准确,在不影响模具热平衡条件下确实不存在缩短循环时间的空间。模具总的合模时间为460秒。

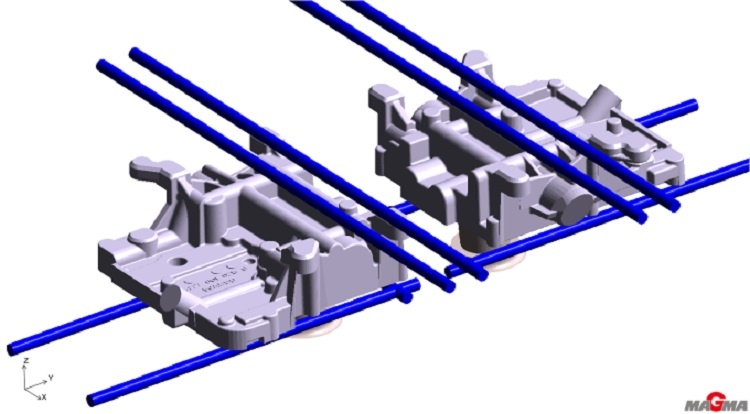

根据给定的冷却管路几何尺寸(图1),MAGMASOFT®软件针对流速所有可行的变量以及仅改变上部管路或底部回路的组合启用进行自主虚拟试验设计。

随后,基于预先定义的两个目标,软件统计评估了所有的组合方案:每次生产循环至少缩短了150秒并且同时保证了铸件的致密性。

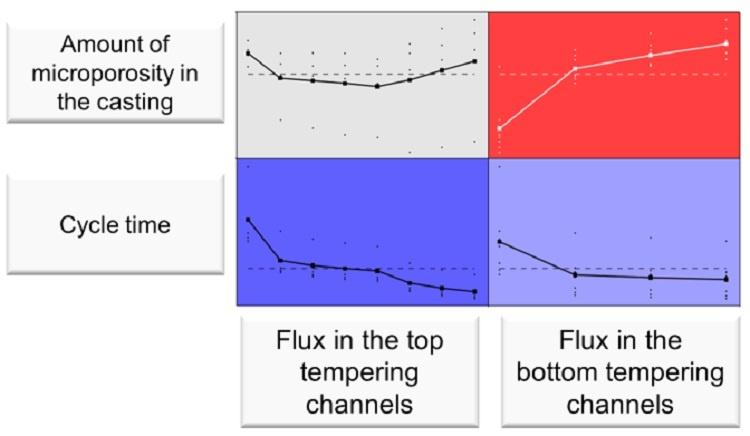

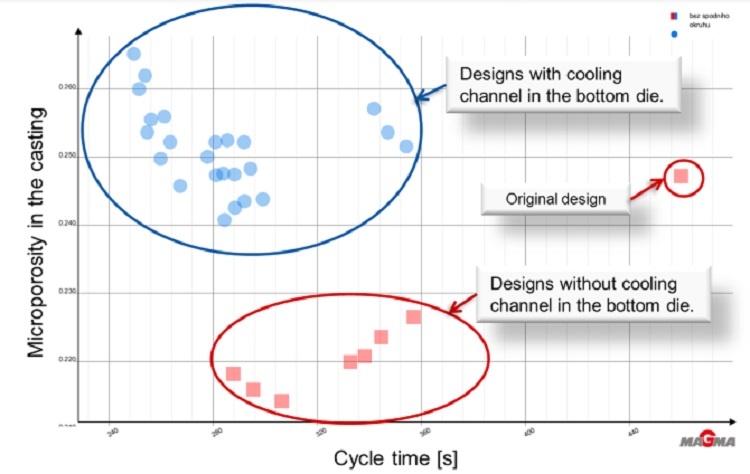

采用相关虚拟试验的矩阵评估,以找出各参数变量对(图2)这些目标的影响有多大:增加冷却介质的流速减少生产循环的时间。此外,评估显示,增加上部管路的流速还对减少铸件内的微观缩松具有积极的作用,但是仅适用于不高于50 l / h的流速。在较高的流速下,很明显存在微观缩松严重的趋势。对于模具下半部分的冷却回路,也存在对于缩短生产循环时间的积极影响,如不采用底部管路以及考虑最低流速为20 l / h时,对缩短循环时间最有效。激活底部的冷却回路可以明显的缩短循环时间,但是会增加铸件微观缩松的倾向(图3),所以不能用于生产。

最终选择的设计仅采用上部冷却管路。采用50 l / h的流速,与原工艺相比较,可实现比原循环时间大约减少150秒的效果。

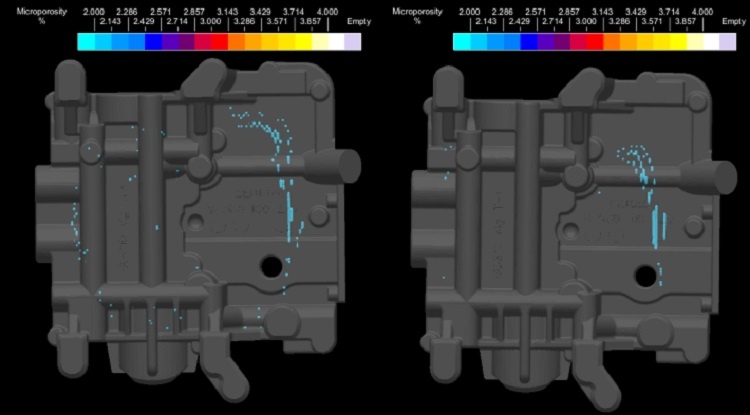

实践确认证明,采用MAGMASOFT®软件的虚拟优化可以用来评估正确的输入参数以及推荐一个真正最优的解决方案。由于所有这些努力,总循环时间已经被降低了百分之十。在保证铸件质量以及稳健生产条件下所带来的效益的同时,不必对更多生产参数进行较大改变(如图4)。对于BENEŠ A LÁT,本项目明确了MAGMASOFT®软件不仅可以被用于预测和解决铸件缺陷,而且应被用于在生产开始前优化生产工艺的助手。

L位于捷克共和国境内的Beneš a Lát是一家中等规模的企业,被视为低压铸造技术的领导者,其在重力铸造、低压铸造和注塑成型领域具有70多年的经验。

由于在同一家工厂具有四种不同的金属铸造技术能力,客户能决定哪种技术对于满足他们的需求最经济,因此节约了新产品的开发费用和营销时间。

Beneš a Lát于2007年被授予“年度公司”称号,并获得2008年国家质量奖。