MAGMASOFT®在转向器壳体开发中的应用

银峰铸造芜湖有限公司是墨西哥GIS 集团旗下的分公司,主要生产汽车零部件,产品涵盖动力系统、底盘系统、制动系统的相关铸件。

汽车转向器是汽车转向系统关键零部件,其作用是把来自方向盘的转向力矩和转向角进行适当变换,再输出给转向拉杆机构,从而实现车辆的转向。随着汽车向轻量化、集成化和智能方向发展,转向器的各项性能要求也在逐步提升,传递介质的油压也不断升高,油压的升高对壳体的耐压、防泄漏性能以及机械强度提出更高的要求。

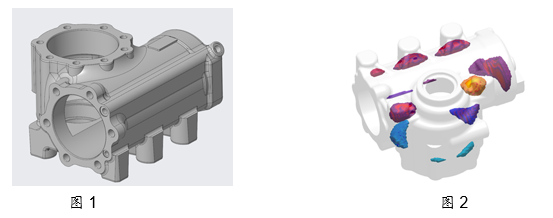

本文阐述了一款缸径110mm,正常工作压为17MPa 的重型卡车转向器壳体铸件的开发过程。该转向器壳体轮廓尺寸为300X250X190;几何形状如图1,铸件平均壁厚为17mm,最小壁厚为6mm,最大壁厚为29mm;由于该转向器壳体壁厚分布不均,通过MAGMASOFT®对产品进行凝固分析,热节较多且较分散,高压油道及螺纹孔位置都存在较大的热节,如图2所示。

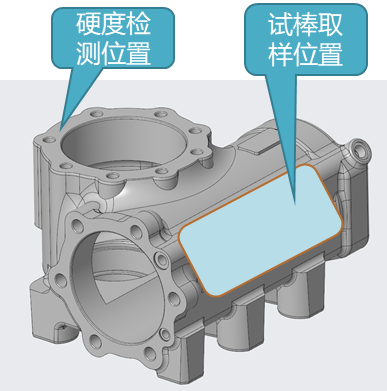

产品加工装配后要求高压测试,不允许有任何泄露和压力衰减,因此该壳体的工艺开发具有很强的挑战性。铸件材质为球铁600-7(铸件本体取样,非标牌号),铸件高压油道及螺纹孔区域不允许有超过1级的缩松;机械性能和金相组织要求:同一壳体铸件本体取3根试棒,要求3根试棒的机械性能都达到规范要求才算合格,同时要求金相组织球化率不小于90%,石墨球大小为6-8级石墨球数量大于300/mm2。

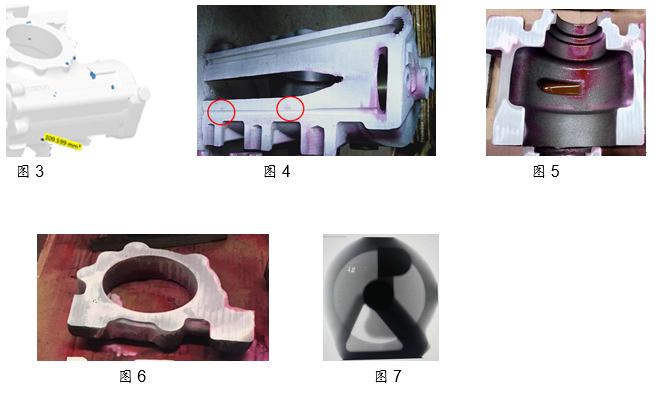

根据铸件的结构特点和类似产品的开发经验,利用冒口和冷铁复合工艺实现高质量铸件的工艺设计,经过几轮的模拟以及工艺改进,决定采用双冒口以及外冷铁工艺进行试制,模拟计算出关键区域无热节和缩松,局部高压油道附近在凝固过程中存在孤立液相区,可能存在缩松的风险,如图3所示。

通过试制,如图4沿高压油道位置切割微观缩松显影图片,实际缩松位置与模拟结果接近,图5、图6螺纹孔位置切割显影图片,从解剖结果来看螺纹孔位置无缩松,外冷铁在凝固过程中很好的起到了调整凝固顺序的作用。图7是尾部区域高压油道位置X-Ray 图片,从X-Ray及加工结果来看该位置也无缩松。

为了满足产品性能要求,杜绝安全隐患,必须消除高压油道位置处的缩松,因此可以考虑调整高压油道位置的凝固顺序,来消除局部微观缩松。 这将成为该铸件能否开发成功的关键。所以在试制方案的基础上,修改了冷铁的方式,由原先的外冷铁改为砂芯预置冷铁,也就是制芯过程中将冷铁嵌在砂芯上,冷铁的位置由高压油道的外部改为内部。模拟结果显示局部缩松的趋势有所降低。

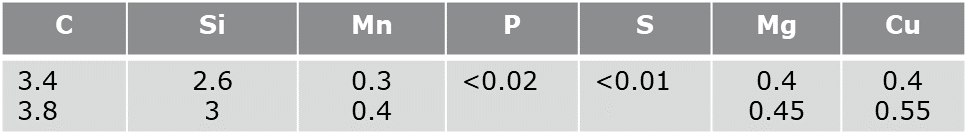

按照修改后的方案进行试验,采用潮模砂工艺,1模4腔对称布置,中频感应电炉熔炼,采用废钢+压块+增碳剂+两次孕育+恒温浇铸工艺。铁水出炉温度1550°浇铸温度1390°-1410°化学成分见表1,球化剂加入量为1%,随流孕育剂加入量为0.15%

在铸件高压油道区域取3根试棒样见图8,其机械性能见表2

图9、10 是该铸件实验结果图片,铸件表面干净光洁,无砂夹渣裂纹等铸造缺陷,该铸件经过小批生产量及批量试制各项性能和质量指标均满足客户要求,目前已经批量生产,质量和业绩表现优异PPM 在6000左右。

在新产品的开发过程中通过MAGMASOFT®软件对缺陷机理进行了分析,凝固过程的可视化,可以帮助我们直观地找到了问题的根源。通过根源的探索和研究,可以科学的做出正确的决策,从而减少实验次数,节约修模费用,缩短开发周期,降低由于工艺设计导致的风险,消除了安全隐患,确保产品能够超出客户的需求。 MAGMASOFT® 软件是工艺工程师的最佳助手和沟通平台,利用MAGMASOFT®软件可以增强工厂开发高难度、高质量、高要求、复杂铸件的信心,同时也为铸件质量起到保驾护航的作用,最终实现工厂持续盈利。