优化工艺,消除缩松

Demisaş是一家通过迪砂造型线生产铸铁件的卓越厂商。在一种球墨铸铁制动卡钳铸件中发现有大量的缩松。由于此铸件数量大,这个问题就变的至关重要。该公司决定采用MAGMASOFT®的自主设计,找出该缺陷的深层原因,进而完全去除缩松。

确定缩松根源

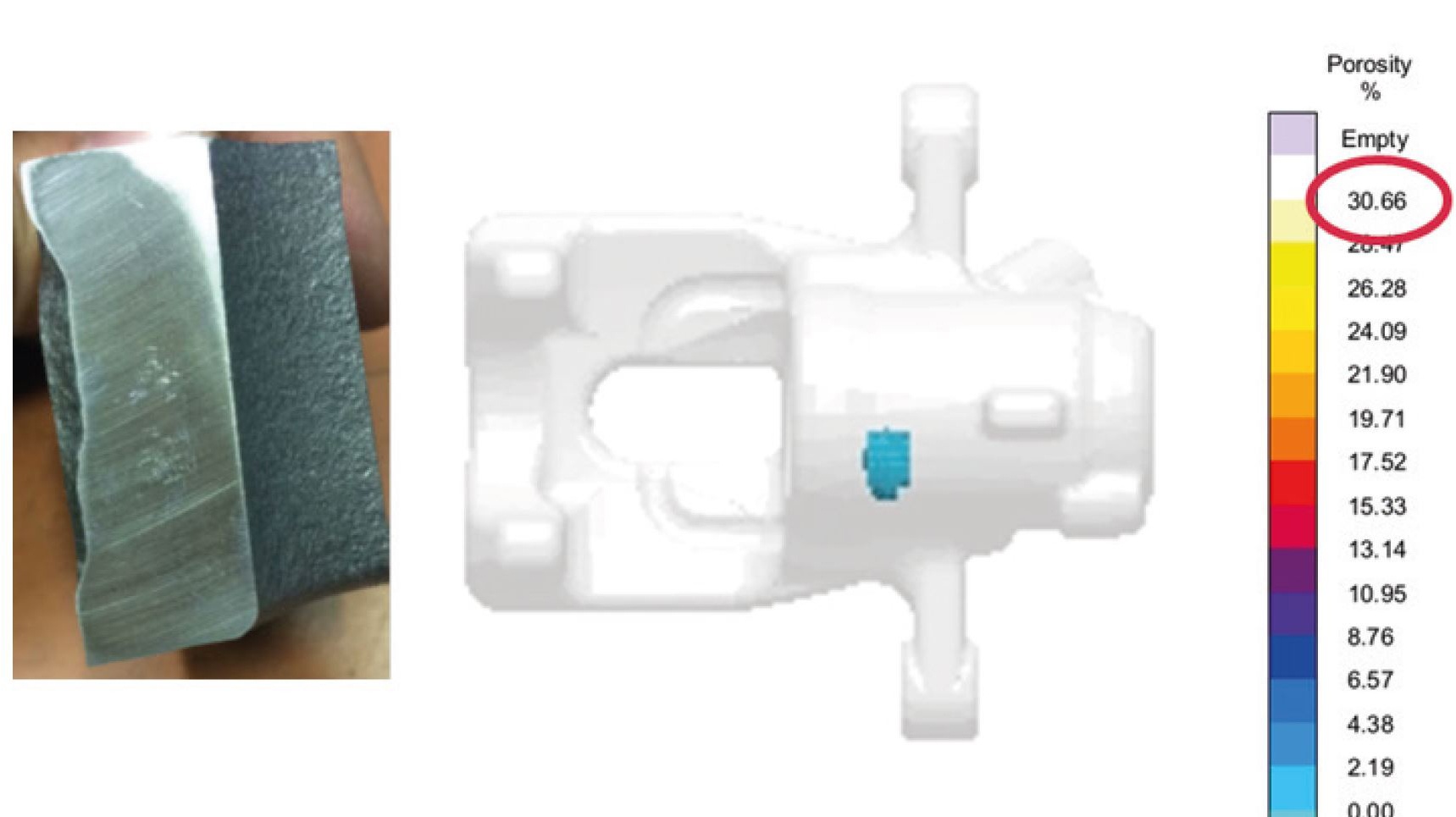

首先,Demisaş的工程师仔细检查了内部质量控制措施和铸造统计数据。其中,发现某一模具做出的铸件的质量问题最为严重,其平均废品率为5.5%。工程师在X射线和机加前检查到此缺陷。

因此,工程师们打算采用模拟的方式找到该缺陷的根本原因。

MAGMASOFT®自主设计

工程师们使用MAGMASOFT®进行了虚拟实验设计(DoE)以确定最优的工艺方案。根据该方法,工程师们设计了3种冒口颈,以及不同碳硅含量的各种组合。另外,为了提升计算效率,工程师分析了DoE中64种工艺方案(仅计算了凝固分析)。

分析结果找到了减少此类缺陷的最佳的化学成分。而几种冒口颈尺寸的大小对消除缩松没有影响。

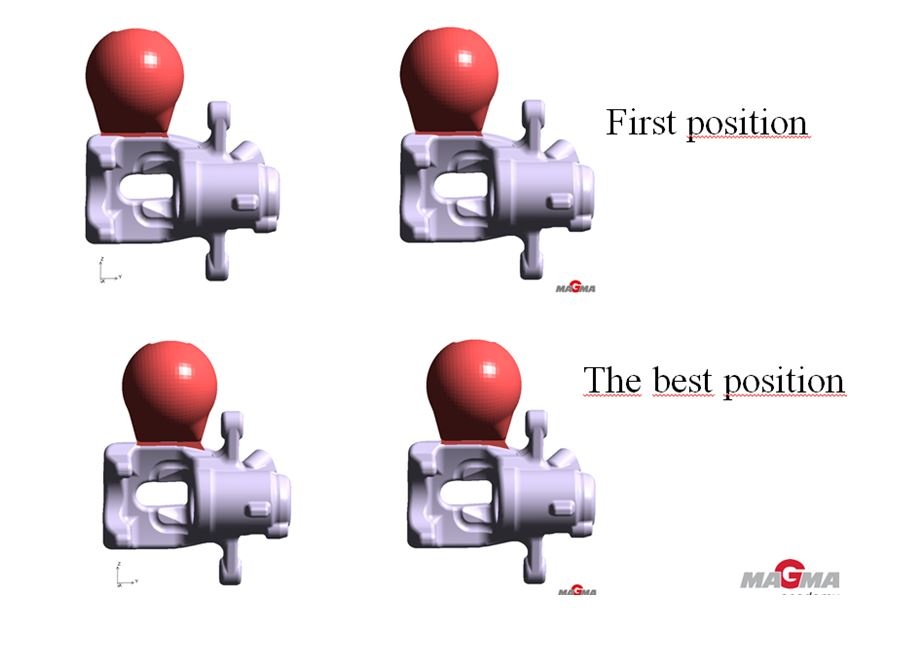

然而,即使使用了最优的化学成分能够改善此类缺陷,但残留的孔隙度仍然非常高。因此,Demisaş又进行了一次DoE,并将冒口位置作为一个变量。

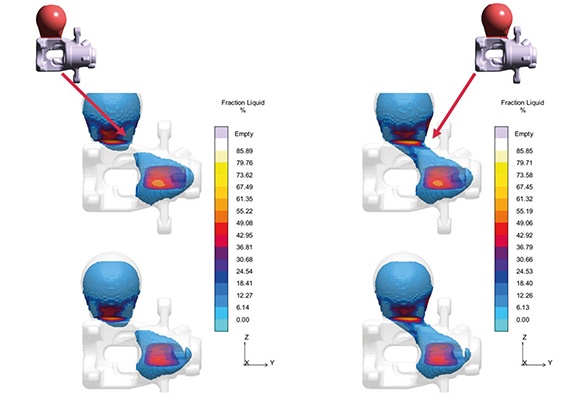

第一个DoE显示铸件质量对冒口尺寸不是很敏感。因而工程师判断缺陷主要由补缩距离导致。试验设计中将液相百分比、孔隙度和热节FS时间(Hot Spot FS time)选做了质量标准判据。软件计算了4个设计方案,均含充型和凝固。

计算结果表明,即使冒口位置发生些许变化,对铸件补缩效果都会产生很大的影响。选定最合适的冒口位置,加上经优化的化学成分,可实现最佳工艺。

Demisaş根据这些结果再次投产。经质量评估,废品率从原来的5.5%降至0.2%。这表明在不降低出品率的情况下,消除缩松是可以实现的。此项目成功后,Demisaş将MAGMASOFT®自主设计应用到了其他有缺陷的铸件,以及开发新的模具中。

上述内容由Demisaş土耳其分公司提供

Demisaş

Demisaş土耳其分公司于1974年成立,现已成为欧洲铸造行业中首屈一指的公司之一。该公司主要生产灰铁、球铁和蠕墨球铁件,产品涵盖各种制动和安全部件。