为一个很特殊的轿车铸造一个完美的齿轮箱箱体

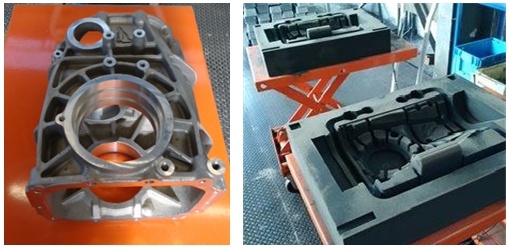

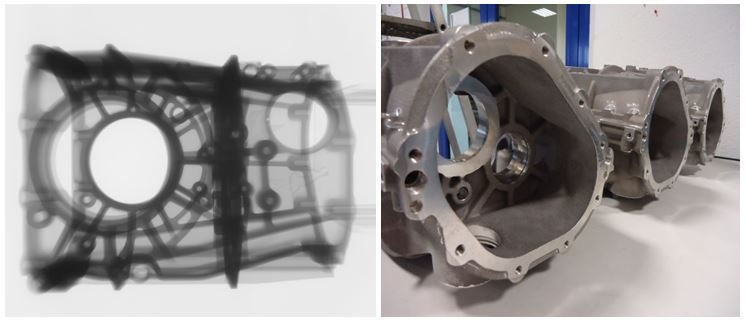

2012年首次展示的具有经典车外观的生态型混合动力跑车样件试验导致齿轮箱箱体几何形状的修改。位于法国贝尔福的SICTA(铝合金原型铸件专家)已经为这一非常特别的轿车提供了第一个齿轮箱箱体(如图1)。问题是要确保该几何形状改变不会对保持第一个样件已经达到的优异质量水平有负面影响。而且,车辆制造商同时还要降低总成本。

SICTA是第一家在欧洲独家采用3D打印铸型的公司,自2009年以来,该公司一直采用MAGMASOFT®开发其铸造工艺。在2012年项目开始时已经对齿轮箱箱体铸件进行了首次研究。该公司逐步模拟了多个工艺方案,并使得SICTA可以确定和确认模具系统和浇注条件。公司已经在2015年生成了3D打印铸型的具体数据。

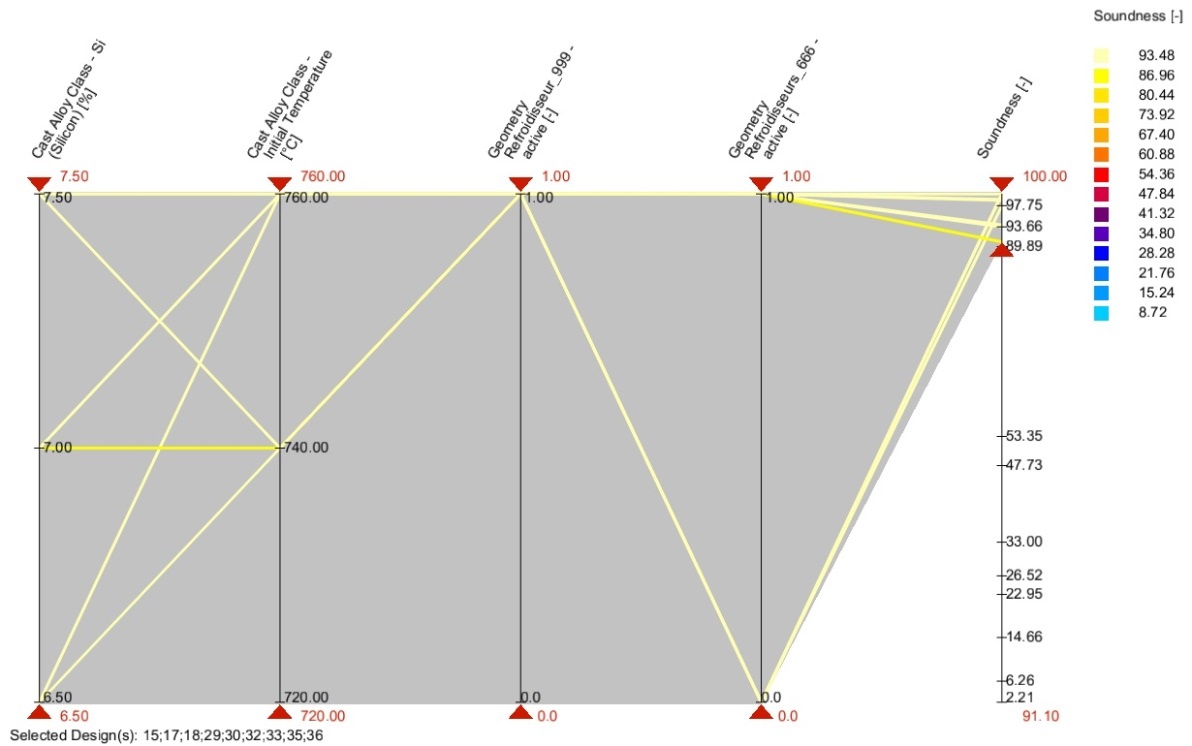

2016年初采用MAGMASOFT®计算的第一个试验虚拟设计帮助SICTA选定一些工艺参数(如通过不同直浇道的金属浇注条件)。当时认为这些参数是不可改变的。为了优化内在致密度和生产成本,公司决定在考虑如下变量基础上再行安排一次试验虚拟设计:

- 浇注温度:720 /740 /760 摄氏度

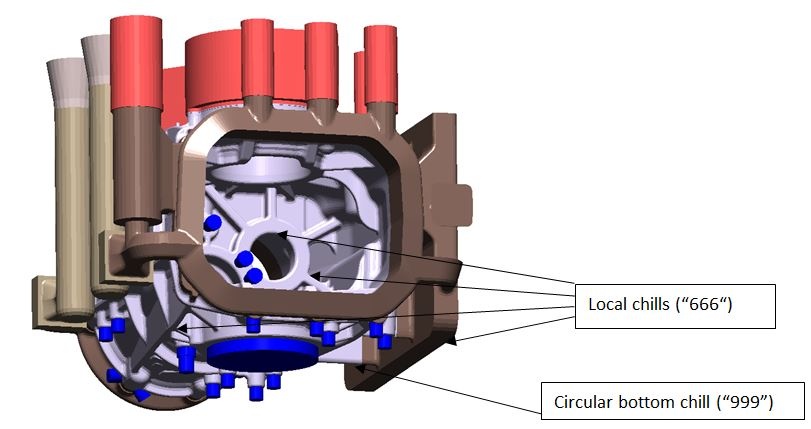

- 铸件底面启用/不启用圆冷铁(直径100毫米)(图2)

- 在不容易获得补部位启用/不启用局部冷铁

- 改变硅含量:5/7.0/7.5 %(重量)

目的就是实现全铸件致密度的最优化。

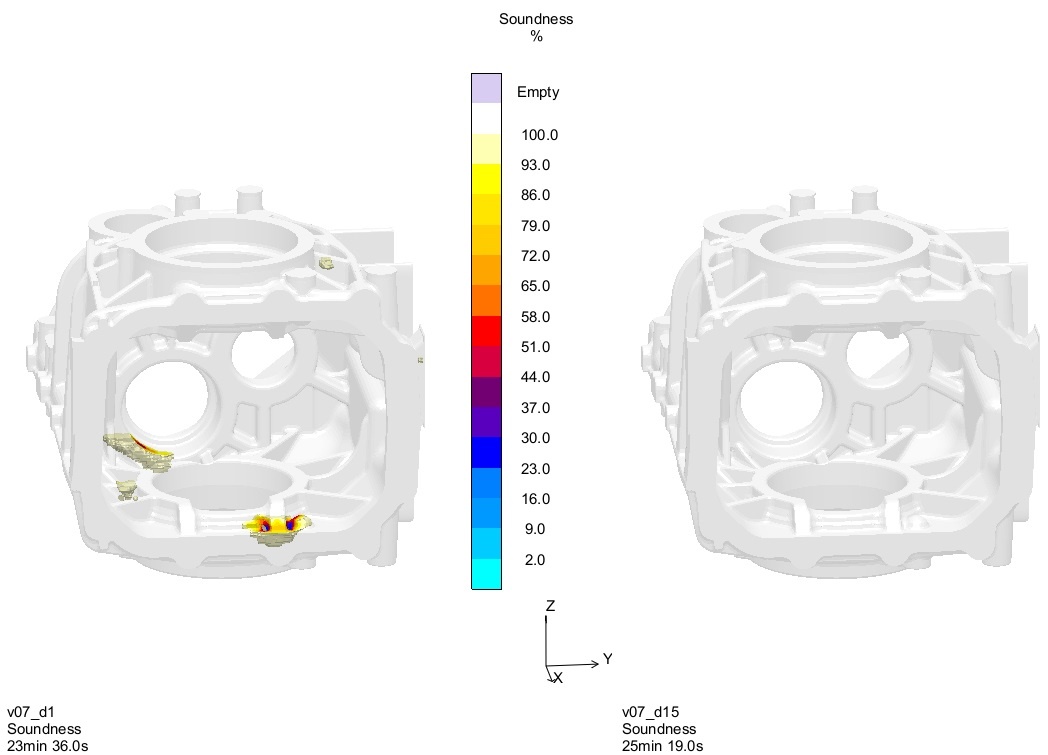

由于各变量的所有数值组合,可自动计算出36个设计方案。每个设计的模拟涉及到对于准确温度分布和最准确致密度预测的充型和凝固模拟。全部试验虚拟设计的计算时间很短,也就是不到24小时。按致密度考量,“最佳”设计为第15号设计(浇注温度760 °C,硅含量7%(重量)和仅在底面采用冷铁)。这与“最差”设计相反,其预测的潜在缺陷广泛分布于铸件的四个不同部位(图3)。

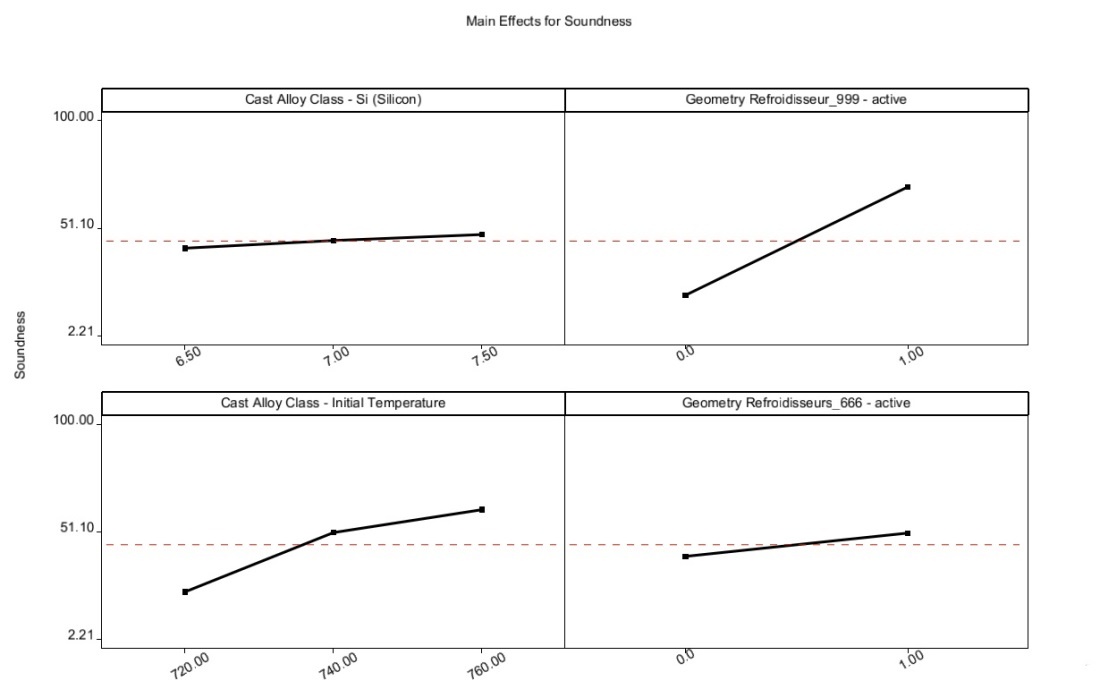

主效果图(图4)右侧的两个曲线图表明,采用冷铁对铸件致密度有积极的效果。当不采用冷铁时得到最小的致密度值,而采用冷铁后获得最大的致密度值。不同的斜度意味着圆形底部冷铁(右上部,“999”)总体上比局部冷铁(右下部,“666”)有更强的效果。左下曲线表明较高浇注温度对致密度也有积极的影响。如左上部曲线所示,硅的影响几乎可以忽略。

评估平行坐标图表明,要确保至少90%的致密度值,有必要采用740摄氏度的最低温度进行浇注和必须采用圆形底部冷铁(“999”)。此图还被用于量化评估各工艺参数对最终质量的影响。例如,设定720摄氏度浇注温度导致低的致密度值(最高大约53%,图6),无论含硅量多少或是否采用冷铁。相反,将温度提升到740摄氏度可确保更优的质量。

虚拟试验设计确认了最低需要的工艺条件。SICTA最终选定的用于试生产的工艺布置对应如下参数:

- 浇注温度:760摄氏度

- 在难以补缩的部位局部放置冷铁

- 圆形底面冷铁

- 含硅量符合合金标准

按照以上这些条件成功铸造处5件箱体,且CT扫描显示他们作出了正确的工艺抉择(图7)。

SITCA 能在铸件几何(形状)修改方面为其客户提供支持,这就可以及早考虑铸造工艺。针对此特定铸件样件,SICTA可以快速和独立确定理想的生产条件,并同时确保零件质量和较低成本。借助于MAGMASOFT®的自主化工程,使得满足客户的制造完美齿轮箱箱体的要求成为可能。