MAGMASOFT®自主设计在LPDC项目中的成功应用

Döktaş Manisa进行了一个减少支架零件重量的项目。项目目标是将零件的材料和工艺从铸铁砂型铸造转换为包括T6热处理的铝低压压铸,同时需要满足客户要求的规格和机械性能。

该支架之前用球墨铸铁砂型铸造工艺制造,用于重型卡车。OEM联系了Döktaş Manisa,希望能够评估用铝作为原材料制造这一零件的可行性,同时还需要满足客户的质量要求。在对可行性进行初步的分析和讨论后,AC 43300铝合金被选择为替代材料,含T6热处理的低压压铸被定为最合适的工艺。

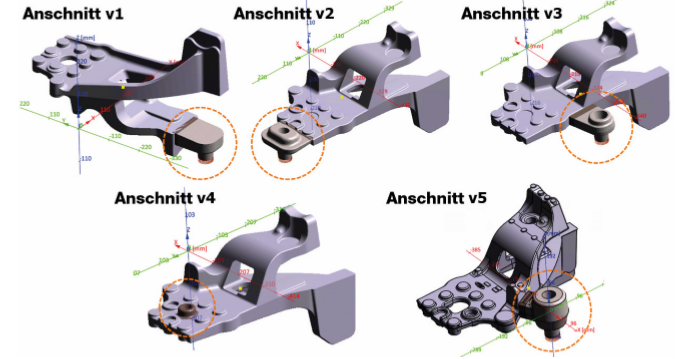

Döktaş的工程师认为实现该项目目标的最大挑战是零件壁厚不均匀,这可能会造成耗时而又不均匀的凝固过程,从而带来补缩问题,最终导致缩孔缺陷。于是Döktaş的工程团队设计了五种不同的内浇道系统,并使用MAGMASOFT®自主设计对它们进行了比较。

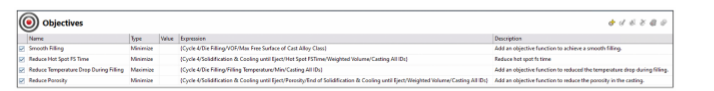

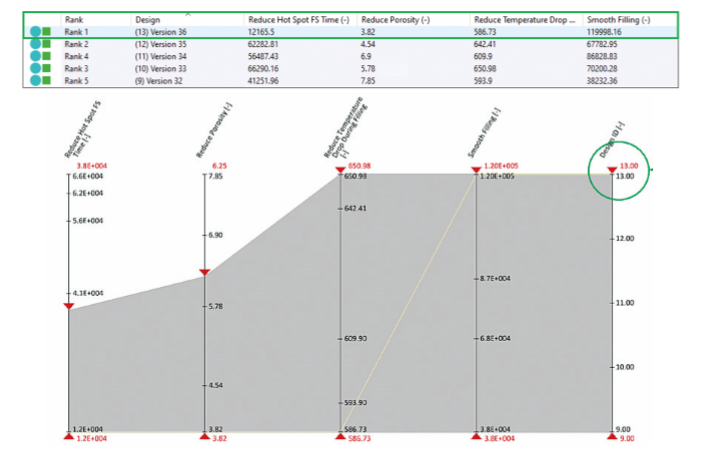

项目的第一个阶段对五个内浇道的设计方案进行了评估,并选择了其中一个作为最终的模具设计。为了评估内浇道的有效性,项目组使用了以下MAGMASOFT®质量标准,如“平稳充型”,“减少热节FS时间”, “减少填充过程中的温度下降 ”和“减少缩松”来系统性的评估不同的目标。接着将这些标准视为目标,进行了优化研究。另外,还将所需的机械性能也定为目标,将“减少热节FS时间”和“减少缩松”作为重点。在评估了所有的设计后,内浇道v5-即MAGMASOFT®所显示的设计13被选择为最佳设计。

选择内浇道设计v5的原因包括:

¬ 较好的充型状态;

¬ 位于铸件中央区域的内浇道能够帮助控制和减少填充过程中的温度下降;

¬ 位于零件最厚部分的内浇道可以减少在凝固过程中产生的热节和缩松;

¬ 凝固过程达到预期的机械性能。

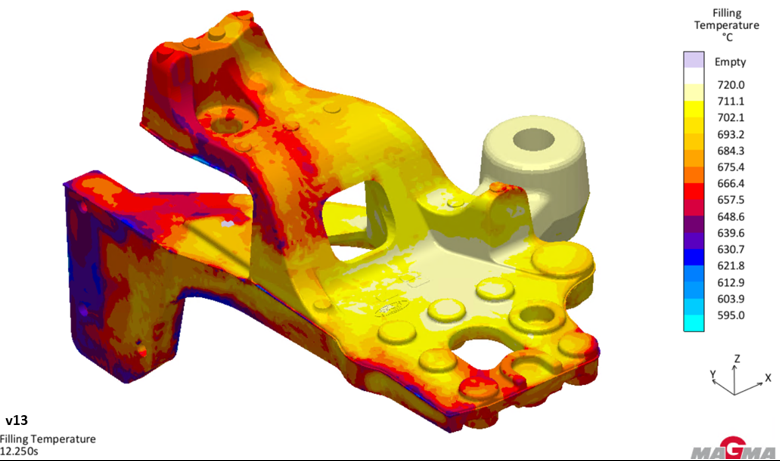

在项目的第二个阶段,对所选的内浇道设计的填充和凝固进行了优化。根据MAGMASOFT®对于凝固结果的评估,设计了冷却系统,并选择了参数。应用这些参数,并作出上述调整后,进行了首次试验,并将模具试验同MAGMASOFT®的分析结果进行比较。

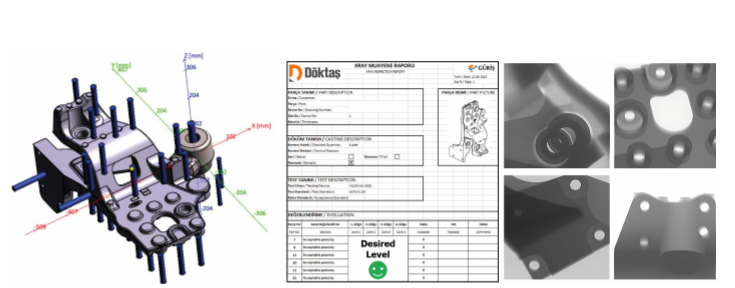

在项目的最后阶段,基于MAGMASOFT®的结果,最终确定了模具设计和生产。第一次试验使用了MAGMASOFT®确认的工艺参数。在开始使用确认的内浇道设计和工艺参数进行生产后,Döktaş项目团队对所有质量要求的相关结果进行了评估。评估的结论是:通过使用MAGMASOFT®自主设计确定的内浇道设计方案成功实现了缩松和机械性能要求的目标。

从质量检查报告可以看出,批量生产可以按计划进行。拉伸测试也确认了该项目的成功。

从公司角度看,Döktaş成功实现了主要的项目目标,并且材料和工艺的转换也得到了OEM客户的认可。对于Döktaş来说,使用MAGMASOFT®自主设计系统性的实施该类工程的能力,是它与汽车领域未来合作的重要资产。

感谢Döktaş和 Ford提供资料

关于Döktaş

Döktaş是土耳其铸造行业的领先公司,主要为汽车、重型卡车、农业建设和机器制造行业提供铁和铝铸件。1973年, KOC集团在布尔萨成立了Döktaş,并于1977年开始生产。Orhangazi事业部负责生产生铁和机器加工的铸铁铸件,其位于马尼萨的工厂生产铝铸件和铝制车轮。

Döktaş已在Döktaş Dökümcülük San. ve Tic. A.Ş.的名下继续开展业务,并于2018年6月成为了Güriş集团的一部分。