先理解,再优化

东芝公司借助 MAGMA5 ,成功降低了钢铸件内的夹杂物

随着钢铸件的质量要求越来越高,对某发电机组使用的大型环形铸钢件的制造质量要求也更为严格。东芝水电(Toshiba Hydro Power)近七年来一直为其母公司生产这些环形铸件。但是他们一直面对一项巨大的挑战,那就是在他们生产的环形铸件的外表面一直存在很多的夹杂物,此类缺陷占全部缺陷的40%以上。

由于这类产品质量要求很高,所以他们必须对这些夹杂物进行打磨和后续焊补。东芝水电每年消耗焊条的成本就达到约68.3万元(约11.2122万美元)。每年焊接工作就花费1.2142万个工时,而在2011年,在东芝水电的四个项目中,为了追求铸件高质量,他们使用的焊条总重量就达2.600吨。为了找到减少或消除这种铸造缺陷的解决方案,多年来,东芝水电的专家们已经研究过很多方法。

铸造厂的专家们坚信,要解决此问题必须首先找到问题的根源所在。在购买MAGMASOFT ®软件前,专家曾经猜测夹杂物产生的原因,例如熔炼质量、造型材料和二次氧化夹杂物的形成。但是,他们不确定到底哪一项才是最主要的原因。

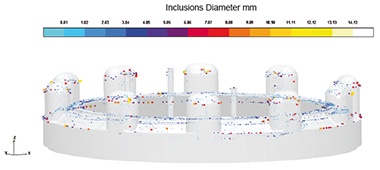

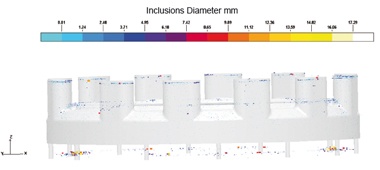

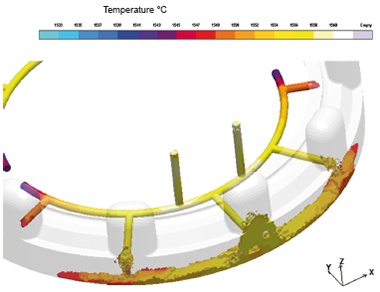

东芝水电在2012年购买和安装使用 MAGMA5 软件,铸造厂按照“夹杂物”判据对其现有铸造工艺布局进行了模拟。模拟明确显示出潜在的危险区域。也对充型过程进行了详细评估。模拟结果表明:在两个主要的内浇口区域处的过度紊流导致熔体自由表面扩大,进而卷入大量的空气,这样就在外表面形成很多二次氧化夹杂物。

根据这些模拟结论,可以采取措施解决这一问题。关键方法就是减少充型过程中的紊流和缩短空气和金属液之间的接触时间。任何残留夹杂物都将被推入冒口中。

东芝水电公司的铸造专家对MAGMASOFT ®软件的信心逐步增加,他们采用MAGMA5作为虚拟铸造车间,研究了很多其它想法。在模拟过程中,人们注意到,只要内浇口位于冒口正下方,夹杂物就会被推到冒口之间的区域。公司的工程师采用浇注系统进行虚拟试验,并将浇口移到冒口之间,其理念就是迫使夹杂物进入冒口补缩系统内。模拟结果证明该假设是正确的。随后,采用新方法浇注了两个铸件。经全面检验后发现,此两件铸件质量合格,且夹杂物含量最少。

使用MAGMA5软件后第一年,每吨铸件电焊条平均消耗量减少了三分之一。在使用MAGMA软件后,东芝水电铸件质量逐步提高,因此该公司预计铸件修补的工作量可能会进一步减少。由于铸件缺陷逐步减少,总生产时间也可能将大大缩短 - 进而提高了利润率。在东芝水电工程师使用MAGMA5软件一年后,他们更加坚定的认为可以利用 MAGMASOFT ®对很多新铸件进行前期优化。

东芝水电设备(杭州)有限公司是日本东芝集团与中国水利水电建设股份有限公司的中外合资公司。主要致力于水电设备的研究、开发、设计、制造以及安装和服务。东芝集团在在水轮机和水力发电机制造领域拥有110多年的悠久历史,东芝公司目前在水电行业处于主导地位,向全球各地的客户提供众多尖端产品。东芝集团在抽水蓄能发电设备方面,始终处于大容量、高水头、高转速机组技术开发的前列,尤其是在最大容量的传统水电设备领域。

文章及图片由东芝水电设备(杭州)有限公司提供