迈格码非常重视和世界顶尖大学和研究机构的合作,并积极参与到了若干国家级别和国际级别的研究项目。

研发的合作院校和单位

进行中的项目

部分已完成的项目

MaBIFF:“融合生产和功能模拟、获得降维部件的性能”

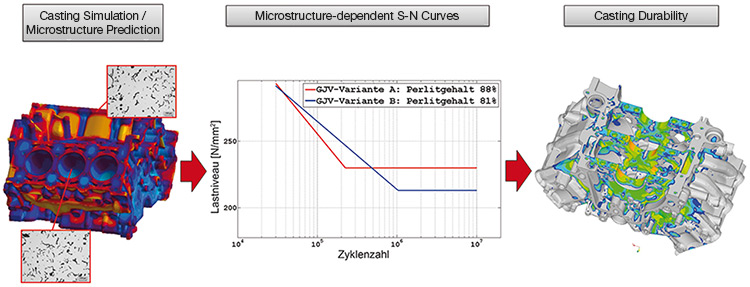

MaBiFF研究项目的目标是评估铸铁(GJS-400和 GJV-450)中不同显微结构(可采用铸造工艺模拟进行局部预测)对于耐久性的影响。为此目的,通过大量试验确定不同显微结构的S-N曲线,从而可以创建一个能够考虑生产参数的闭环。这就使得转移制造过程中的影响到疲劳计算中变为可能。

在MaBIFF项目范围内,对局部显微结构的预测进行了扩展。为此,MAGMA开发了一个计算程序。采用该程序,工艺模拟被融入疲劳的计算中,确定了局部耐久性和局部显微结构之间的关联性。此外,创建了与疲劳寿命计算程序之间数据交换的必要接口(例如FEMFAT, LMS虚拟实验室耐久性)。这使得基于铸造模拟计算、并把此信息转移到耐久性计算中的,从而计算GJS-400和 GJV-450耐久性成为可能。

此研究和开发项目由联邦教育和科研部(BMBF)按照融资规范01RI0713提供资金,并由在波恩的德国宇航中心(DLR)进行了监督。作为一个联合项目,此项目在2007年1月8日到2011年3月31日期间进行。

本项目的项目伙伴方包括奥迪公司、Eisenwerk Brühl GmbH、Meuselwitz Guss GmbH GmbH、和Walter Hundhausen GmbH,Fraunhofer使用强度和系统可靠性LBF研究所、Fraunhofer I技术和经济数学ITWM技术和经济数学研究所、Germanischer Lloyd工业服务有限公司、铸造技术IFG研究所和MAGMA Gießereitechnologie GmbH。

详细项目概况可参见:Bundesministerium für Bildung und Forschung。

Music项目目的是开发“推动注射件金属和塑料生产线的多层控制和认知系统”,从而提高制造系统的效率、适用性和可持续性,以及在不断增加的全球化工业背景下能够更好地融合到工业链中。这个项目是欧盟未来工厂发起的。

这一雄心勃勃和富有挑战性的目标可以帮助高压铸造厂和注塑模公司降低废品率和提高工艺的稳健性,并尽量减少能源消耗。

在这个项目背后的理念就是将控制和认知系统连接到实时监控,以便进行主动的质量控制。

MAGMA的目标之一就是采用模拟来改进高压铸件的质量预测。借助于“马蹄形”测试几何体开发了模拟的新判句,并进行了验证。最后,来自合作伙伴奥迪的冲击塔的实际部件被用于展示所产生的专门技术。

为实现此类元模型,我们使用了大量的试验数据,另外,MAGMA采用了虚拟试验(各种工艺参数及其对铸造质量的影响)的计算方法,在铸造厂开始试验前培训元模型。

更多信息可参见项目网址: http://music.eucoord.com

此外,还提供一个概述本项目主要结果的小册子。

“适用于高圧铸造4.0的智能控制和认知系统”

由Nicola Gramegna 和 Franco Bonollo, Assomet Servizi Srl, Enginsoft SpA编辑

ISBN 978-88-87786-11-8

EffSAFound2–铸铁和铸钢厂的能源和材料效率

为提高南非铸造厂能源和材料效率的项目"EffSAFound2"是由的德国联邦教育和科研部(BMBF)支持的,这个项目已经成功完成。在此项目中,德国和南非伙伴们与八家南非铸钢和铸铁厂共同合作了30个月。

在项目范围内,采用MAGMA5软件测量和实施了高铬白口铁的综合性材料数据。为了满足在铸造厂提高能源效率和利用资源的需要,采用MAGMA5软件优化了基于当前铸造项目的参考示例。

由于全国采用十一种官方语言和各种雇员资质条件,在南非特别需要转让有关铸造工艺和机器操作的知识和技能。为了更好支持这一过程,现在可提供来自HegerPro的英语版的软件hg.visutec。提供的多媒体内容将有助于提高雇员的意识和优化工作例行程序。

此外,对铸造厂的型砂管理得到极大改进。由德国公司GUT Gießerei-Umwelt-Technik开发的程序可检测废砂中的有机成分,并针对现场条件进行了适用性改进。目前,正在开发模块化热再生或机械砂再生的核心设施。

在本项目范围内,MAGMA的南非合作伙伴Ametex在学生中培训使用MAGMASOFT®软件,以提高参与各铸造厂的铸件质量。

铝合金压力铸造的有效工艺链

合作项目的目标是增加铝合金压力铸造工艺链中能源和资源的利用率。项目的重点是从原材料熔炼到实际铸造过程、热处理、加工的全部工艺链。

MAGMA在本项目中发挥了关键作用,因为压铸过程模拟可被用于确定和验证提高能源和资源利用效率的决定性措施。为此目的,MAGMA在压铸中系统性采用了MAGMA的工艺优化的计算方式。考察的重点是减少体积或回炉料,尽量减少循环时间,设置最优的喷射工艺,增加模具的寿命。为此目的,还在试验台上确定了热传导系数。

专家们选择了本项目做为“提高生产技术能源效率”创意竞赛的“创新资源效率”内的“未来生产研究”BMBF框架的一部分。

本项目于2009年6月1日到2012年8月31日期间进行。