潜力无限:通过MAGMASOFT®优化冒口的形状 来提高出品率

Fundmig公司为汽车、农业机械和工程机械行业生产球墨铸铁件。产品包括液压动力转向系统盖和连杆以及各种轮毂,他们需要使用冒口来避免缩孔从而最大限度地减少废品率。冒口的使用意味着需要额外补缩的金属液。

Fundmig公司使用MAGMASOFT®致力于优化其补缩系统的设计:冒口的尺寸和位置优化后能更高效的补缩铸件;同时铸造工程师也注意铸造后冒口的凝固。为此,他们使用了发热圆柱形冒口套,其大幅地减少了冒口中的热量损失。它们通过减小所需的冒口尺寸和冒口重量来提高铸件出品率。因此在降低了废品率后,该公司实现了68%的平均得料率。

铸造厂受益于稳健的工艺、良好的铸件出品率和无缺陷的产品,那还有其他可以改进的地方吗?

一次偶然的发现唤醒了铸造工 程师

一位铸造工程师读到一份来自爱荷华大学的Thomas J.Williams Richard A.Hardin 和 Christoph Beckermann的研究报告,研究了发热冒口套的热物理性能。

他们发现大多数商业化的冒口套的结构设计得太薄,无法最大限度的提高出品率。然而通过优化冒口形状后可以提高8%的出品率。同时作者观察到,通过优化冒口,提高了铸件的致密性,其质量提升的效果远远大于铸件出品率的增加。这项研究的结果鼓励Fundmig的铸造工程师重新考虑他们的工艺设计。他们的工艺还有可能改进吗?

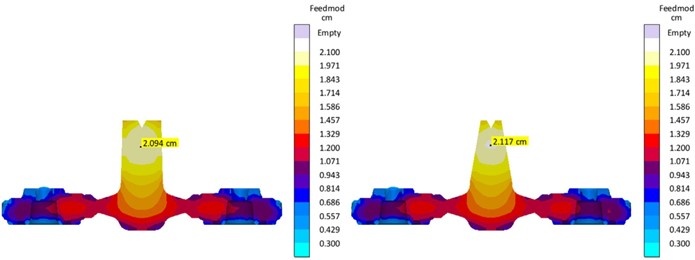

他们想过用相同外径的圆锥形冒口来代替圆柱形的冒口(如图1所示),从而提高铸件出品率和质量。对于相同的外径,锥形冒口的发热量更高,散发出更多的热量,从而使冒口工作更高效。

结果表明,采用小锥形冒口可以提高铸件的出品率。但是这样做的问题是锥形冒口套成本比较高,铸造工程师必须要计算这种改进的投资是否值得。公司已经对现有工艺感到满意了,那么Fundimig投资更贵的锥型冒口还会有收益吗?

让虚拟技术来实现优化

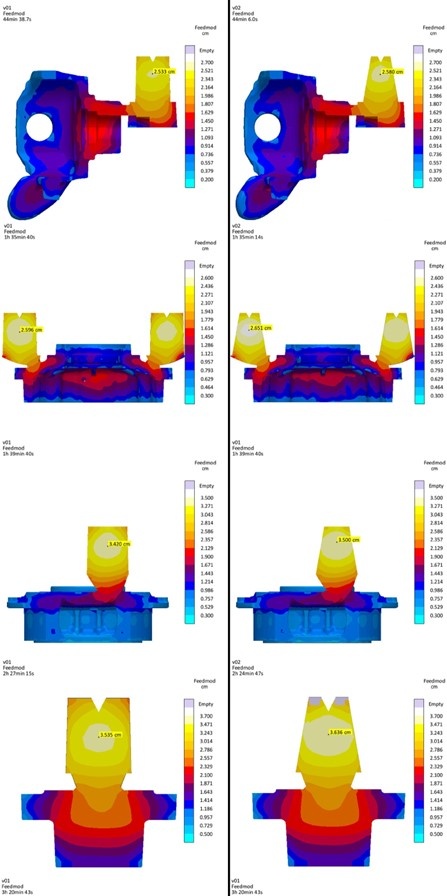

正如Williams等人所指出,可靠的模拟需要冒口套材料数据,但很难获取到这些材料数据。作为MAGMASOFT®用户,Fundimig的铸造工程师可以查看来自不同供应商的大量冒口数据库,从而可以使用不同的冒口套数据模拟其铸造工艺。即在第一次生产前就可以进行模拟分析,这样做不仅节约了时间,也无需进行大量的实验。专家利用了这一优势将两种冒口 (图1) 用MAGMASOFT®进行了详细比较。通过这种方式,他们检查了现有的工艺,还有多少空间可以改进,以及不同的冒口改进是否可以进一步节省总体的成本。专家们预计,锥形冒口减少了一半的金属液使用量;即便冒口的金属液量减少,但对铸件的补缩会更有效;并认为这样可以节省金属液并提高出品率。

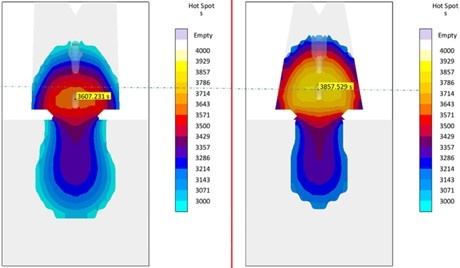

首先,他们用原来的冒口和可能的新冒口模拟了一个球墨铸铁方块铸件,并评估它的孔隙率。如图2的结果所示,标准圆柱形冒口不能完全防止方块铸件中的缩孔, 而锥形冒口则可以。 MAGMASOFT®的热节结果(图3)计算出圆锥形冒口方案的热节位于圆柱形冒口方案的热节上方10毫米(如图3所示)处。它离冒口颈的距离更远,因此铸件中出现缩孔缺陷的可能性较小。此外,模拟结果表明,锥形冒口内金属液的凝固时间延长了约4分钟,这是因为在大致相同的时间内,锥形冒口内的热节较大,铸件的补缩充足且时间足够长。为了确认模拟结果,同时为即将做出的决策做准备,铸造工程师实际生产了方块铸件样品。在随后的检验中,在圆柱冒口的方块铸件样品中检测出了缩孔缺陷(图2右)。

尽管去做

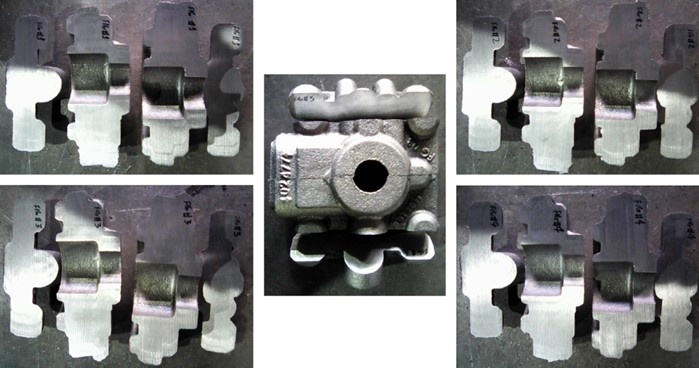

正如预期的那样,采用锥形冒口,铸件的补缩更好,消耗金属液更少,这不仅能节省金属液而且也能提高出品率。模拟结果也说服了Fundmig公司。因此,该公司决定将主力产品(即液压动力转向系统盖、连杆和轮毂)的圆柱形冒口替换为锥形冒口。MAGMASOFT®帮助铸造专家用新型冒口来设计各种球墨铸铁铸件的铸造工艺。所有采用锥形冒口的设计,热节位置均高于原设计的10毫米,其铸件中的凝固结果无差异(图4)。专家检验了所有产品的样本,发现:锥形冒口不影响质量。更新后的设计,铸件质量无可挑剔(图5示例)。

以前Fundmig公司生产液压动力转向盖铸件出品率为59.91%。那么应用锥形冒口的效果如何呢?新的锥形发热冒口的热节位置更偏上,铸件质量没有出现任何变化,出品率提高了3.19个百分点。这意味着,对于3万个铸件,Fundmig几乎每年可以节约8.5吨金属液。对于连杆铸件Fundimig将铸件工艺的出品率从68.36%提高到70.44%,因此每个成品铸件节省了0.93公斤金属液,相当于每年生产13200个零件大约省12.2吨金属液。在轮毂的生产中,Fundimig平均出品率提高了3.5个百分点,达到77%。Fundimig公司每年生产1.1万个相关轮毂铸件,从而减少了消耗金属液用量达到35吨。

结果:小变化,大影响

Fundmig已经生产了高质量的铸件。那么为什么要改变呢?通过使用MAGMASOFT®铸造工程师测试了新冒口,测试结果说服他们调整现有的稳健的工艺和更换冒口。通过这种方式,该公司可以在更换其他冒口套之前决定是否值得投资。最终产品和MAGMASOFT®的结果表明,锥形冒口是一个极好的替代方案:Fundimig每年在球墨铸铁铸件上节省高达55.7吨的金属液,能够提高3.5个百分点的平均出品率。因此,铸造工艺变得更有效率和更具竞争力。最后仍然要强调的是:这些节省下来的金属液被Fundimig用于其他产品,这大大提高了公司的生产力,并且进一步提高了工艺的稳健性和竞争力。MAGMASOFT®是完美的支持铸造工程师的工具。

MAGMA感谢Geicimar Ismaelde Sousa Goncalves的支持。

进一步阅读

Williams ,T.J . ,Hardin ,R.A.和Becker-mann.C;2015美国伊利诺伊州芝加哥第69届美国钢铁技术协会(SFSA)Technical and Operating Conference论文集,《冒口套的物理性能和冒口套材料与分析》,论文第5.9号。

关于Fundimig

30多年来,Fundimig 一直为全球客户生产灰铁和球铁铸件。该公司两个铸造厂每月的总产能为3500吨;铸件分属不同行业,其主要集中在商用车、农业机械和一般工程机械行业;在汽车行业,Fundimig尤其以“Truckmig”品牌而出名。