从70,000 ppm 到150 ppm

一个压铸厂如何利用技术生产出一个具有挑战性的汽车铸件

历史

该铸件是一种大型四轮驱动卡车的汽车变速箱壳体。北卡罗来纳州拉瑟福顿的Aallied Die Casting公司(RCM Industries的一家分公司),之前提供给客户的铸件,淘汰率曾经达到7%以上(70,000 ppm),这就导致客户要求对铸件进行百分之百的渗漏试验;渗漏试验不合格的铸件应进行浸渗处理。由于铸件批量很大,因此,急需提供一个解决方案,降低由不可预见的缺陷造成的成本损失。这就为Aallied Die Casting公司向客户提供更高质量的产品创造了机遇。

Aallied 设计

Aallied公司面对的都是一些在业界很有影响的、对质量要求很高的客户-- 这意味着他们必须成功设计出一种工艺方法。通过利用各种先进工具(包括 MAGMASOFT ®),再加上工程师们的集体智慧与经验,Aallied团队有信心也有能力勇往直前,攻克难关,这也是该项目获得如此巨大成功的重要因素之一。

Aallied团队16年来一直使用MAGMASOFT ®软件,并且他们将MAGMASOFT ®应用于其所承接的所有项目中。通过该综合团队的紧密合作,他们能够全面地考虑到实际生产中应用的所有参数,这使得他们对取得最佳的效果信心百倍。

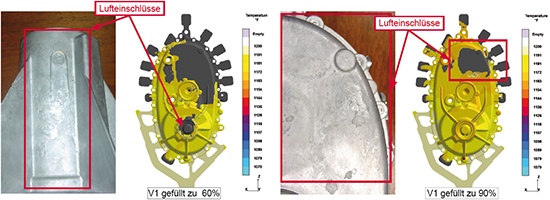

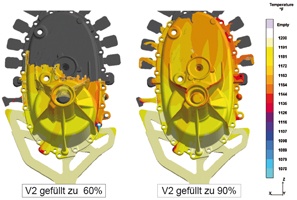

在压铸模被送至Aallied Die Casting公司后,他们首先利用MAGMASOFT ®软件分析了流道和浇注系统。模拟结果马上显示出在铸件充型期间会卷入大量的气泡(如图1)。Aallied 立即着手优化了浇注系统和流道设计,以减少卷气和实现更为均衡的流动前沿。通过对浇注系统和流道进行适当的小改进,该团队成功实现了减少卷气的目标(如 MAGMASOFT ® 模拟结果所示)(图2)。

Aallied团队利用其它 MAGMASOFT ® 模拟结果进一步优化了系统。在对空气压力结果进行研究后,他们注意到所移交模具的设计存在排气不足问题。优化后的浇注系统提供更为均衡的流动前沿并改进了初始空气压力。但是,单是均衡一致的流速还不足以消除压铸模型腔内的高气压,故需适当增设冷却出气孔来解决这一问题。

所有这些优化措施让Aallied 取消了以前压铸厂家设计方案中使用的挤压杆。这不仅降低了模具的复杂性,也降低了工艺的复杂性,让工艺流程更加健全和可靠。淘汰率降低的结果明显地表现出产品的健全度得到了提高。

改进

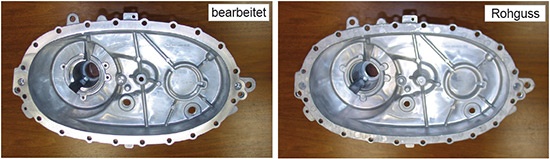

在这些改进的设计实施后,铸件质量得到了极大提高。客户可以取消百分之百渗漏试验和浸渗处理。这为客户节约了时间和成本,最终结果是:在过去六个月内交给客户的产品中,淘汰率仅保持在0.015% (157 ppm),这表示在13万件铸件中仅有约21件产品存在缺陷。考虑这个铸件本身是个较大的机器零件,客户认为这是一个了不起的成绩。Aallied不再需要进行二次处理,不再需要进行再加工,不需要进行百分之百X射线探伤,也不需要进行百分之百渗漏试验。图3所示为一个加工铸件的示意图。

文字和图片由美国Aallied Die Casting公司提供