制动钳的优化

由于安全的原因,制动钳具有较高的质量要求。上海圣德曼铸造有限公司(SSF)成功地开发和生产出了球铁汽车制动钳并在迪砂铸造工艺上采用MAGMASOFT®实现了产品工艺的优化。

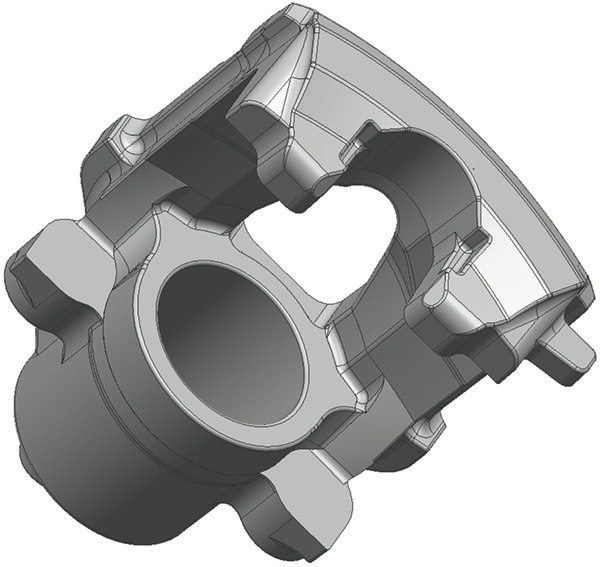

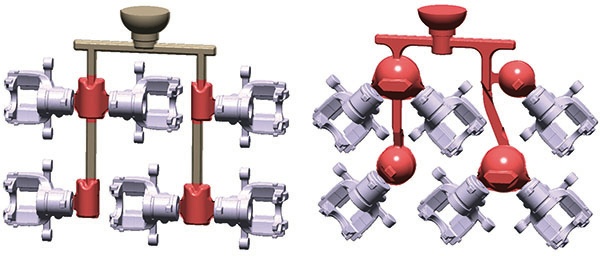

在购买之初,制动钳为圆轴水平六腔布局(如下图所示)。在量产期间,报废率不断攀升。尤其是在X射线检查中发现液压缸中关键区域存在不可接受的缩孔和夹砂缺陷,而这些缺陷与模具中部件布局有很大的关系。根据SSF工程师们的意见,需要调整铸造的方向,才能在满足所有的质量标准和遵循交货条件下更加节省成本地生产铸件。

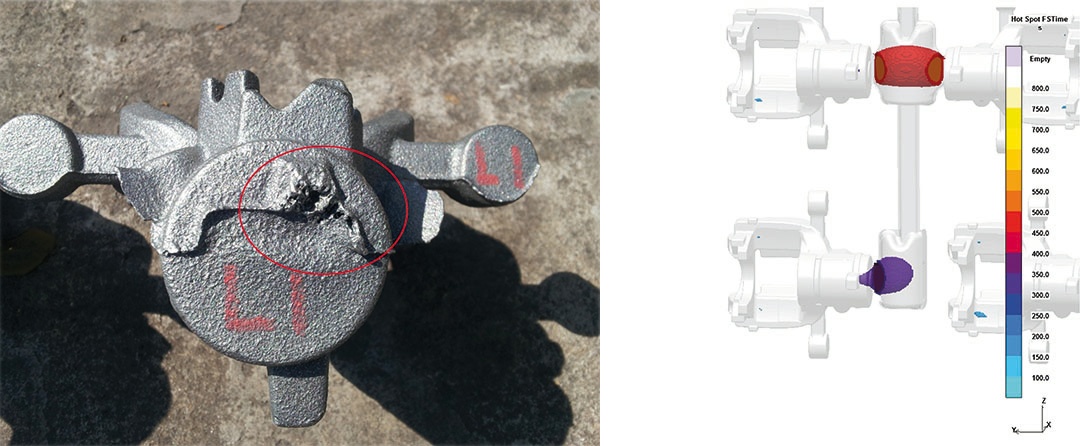

在开始优化时,首先专家们使用MAGMASOFT®模拟原工艺方案了解原工艺方案所导致的缺陷。模拟结果够确定在冒口颈部区域存在缩孔的趋势。但是,由于型板尺寸及工艺布局的限制,简单调整冒口或冒口颈并不能消除这一问题。

因此,需要重新设计铸造工艺的型板布局。基于SSF铸造专家们的经验将铸件模型在型板中旋转45°,并用MAGMASOFT®评估其影响。为了旋转铸件模型,需要将冒口改为球形,而SSF已成功地将这种做法用于其他铸件的制造中。这些修改有助于将缩孔移出关键区域,但是这些调整也对充型产生不利的影响,MAGMASOFT®模拟结果显示充型期间紊流增加,这将导致更高的夹砂风险。

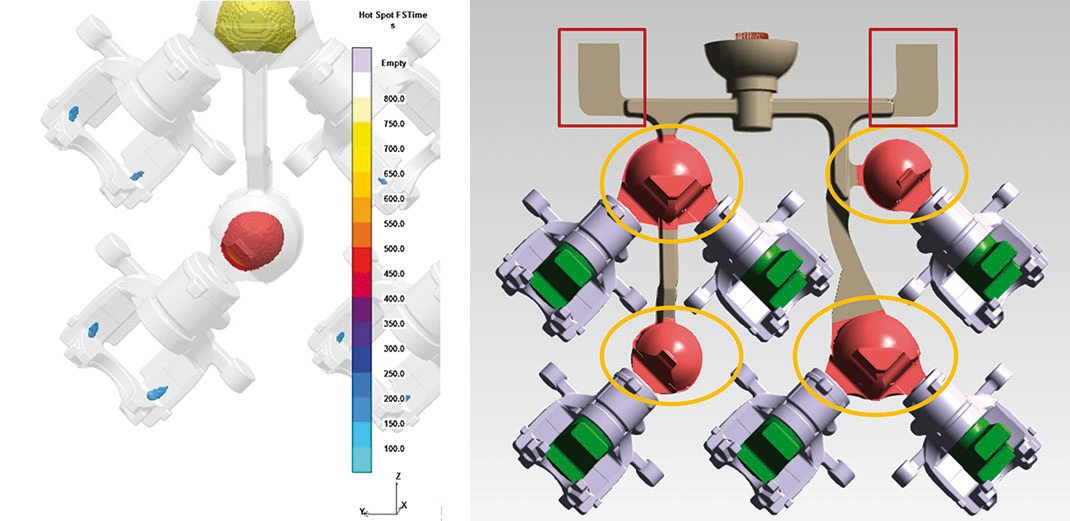

为了能够解决这个问题,还需检查确认增加的溢流和各种浇冒口几何形状对缺陷的影响。如果使用传统模拟方法,这将导致模拟多个版本和大量的人工工作, 但SSF的铸造专家并没有这么做,他们使用了MAGMASOFT®中的自主优化新方法,这种方法可以在找到最佳的设计方面扮演了一个至关重要的角色。

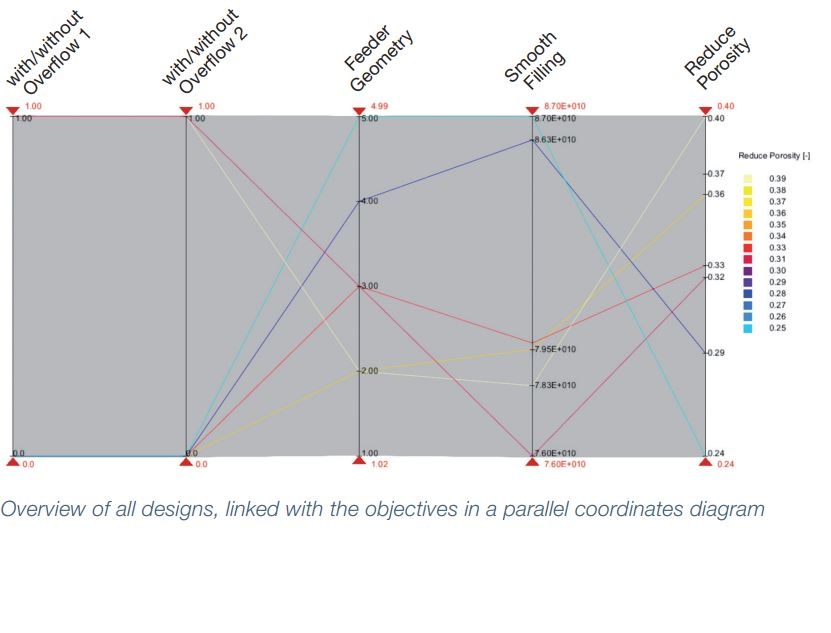

将冒口、浇口和可选的溢流槽作为优化参数,通过MAGMASOFT®中的虚拟试验(DoE),软件自动确定和计算10个虚拟设计。同时,将平稳充型和最少化缩孔作为优化的目标。

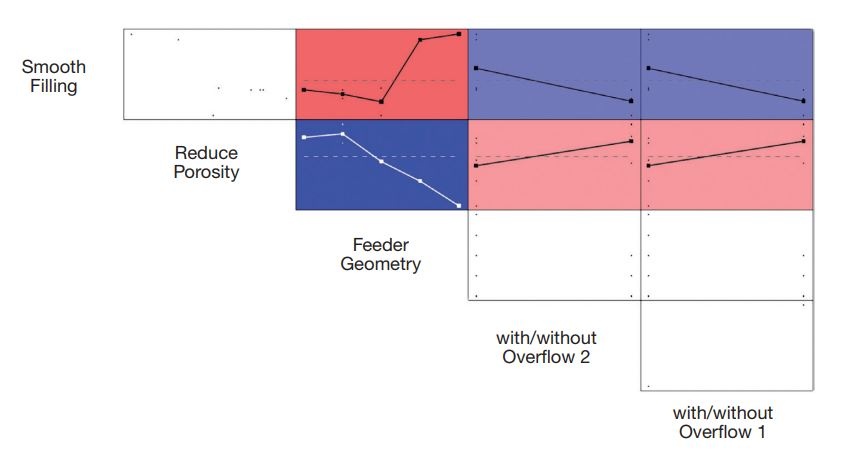

使用MAGMASOFT®评价视图中的统计工具,工程师们能够在短时间里有效地评价复杂的充型行为。虽然传统的比较常规3D模拟结果无法取得明确的结论,但是专家们能够通过使用相关性矩阵确定影响质量的主要因素。除此之外,在平行坐标图的帮助下,可快速确定最佳解决方案。

在相关性矩阵中,可以显示溢流槽对优化补缩和平稳充型的较小影响。比较结果表明,冒口尺寸具有更显著的影响。通过增加3%的冒口体积,确定两个目标的最佳折中。交付的铸件(使用修改设计生产)的最终X射线检查显示整个铸件均呈现积极的结果。

圣德曼公司专家通过系统的调查研究各个选项,成功的构建了批量生产制动钳的基准。通过此次工艺优化,年度生产约840,000件完好铸件,可节省约384吨原材料、减少加工工时和节约能源每年可节省约75,000欧元,并且废品率减少10倍。

上海圣德曼铸造有限公司(SSF)

上海圣德曼铸造有限公司(SSF)是华域汽车系统(控股)有限公司的子公司,公司位于上海安亭国际汽车城。公司为汽车行业制造GJL、GJS和CGI铸件,年产量160,000吨,营业额19亿欧元。主要在3条DISAMATIC®生产线和1条HWS生产线完成生产。公司还具有专门的测试铸造厂和壳体成型厂。SSF的客户包括全球的汽车OEM。