优化浇口设计帮助减少质量问题

位于斯洛文尼亚Cerkno 的 ETA d.o.o. 铸造厂隶属于E.G.O. 集团。该工厂采用EN-GJL-150 ~ EN-GJL-300 合金在水平造型线上生产质量0.1到50公斤的灰铸铁件。工厂的主产品是不同规格的炉热板。为了铸造这类零件,必须使合金成分保持在合理范围内,控制砂型质量和设计合适的浇注系统,以便平稳和均匀浇满铸造砂型。

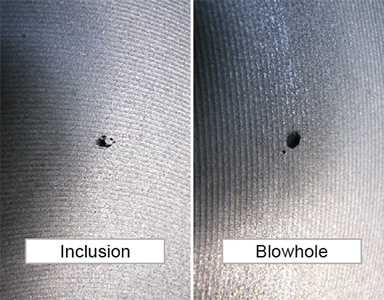

这些铸件浇注系统的设计问题易导致高废品率(最高达75%),因为一般这些铸件全部表面都需要加工。这意味着不能接受诸如夹砂或气孔类缺陷。因此,设计一个合适的浇注系统的主要目标是保持尽可能低的金属液流速和相应的紊流。

当该铸造厂开始生产一种直径360毫米和厚度为5毫米的加热板时,ETA遇到了重大质量问题。很多铸件因为夹砂和气孔被拒收。

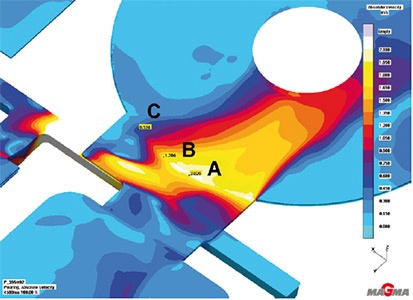

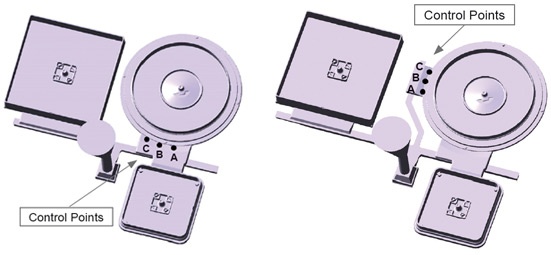

ETA利用MAGMA5 研究铁水的流动特性,以找到产生缺陷的根源和采取适当措施降低废品率。作为流动特性的一个指标,他们在MAGMASOFT ®软件中采用内浇口区域的虚拟控制点和流速结果。图2中可看出溶液在内浇口三个不同位置处流速。

为了避免金属液流速的峰值(最高达2米/秒)(尤其在充型结束处)和总体上达到金属液流动的均匀化,对浇注系统设计进行了修改(修改直浇道:横浇道:内浇道横截面积的比例)。另外还引入了第二内浇口(如图3所示)。

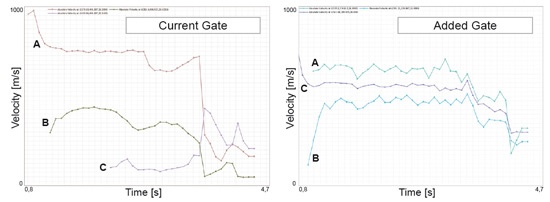

由于横浇道与直浇道横截面之比以及内浇口与横浇道横截面之比增加,总体流速可能降低。图4表示新设计(两个内浇口)浇注系统金属液流速的发展情况。对于两种设计在不同位置分别模拟平均、最大和最小流速的统计分析明确显示出所有关键参数可以通过降低金属液流速(尤其是平均和最大速度)的方式来获取。

新浇口设计的平均流速可以从 0.57 m/s 降低到0.49 m/s,最大流速平均值从1.47 m/s 降低到 0.64 m/s,最低流速平均值从0.48 m/s 降低到 0.14 m/s。

通过引入优化后的浇注系统,将直浇口:横浇口:内浇口(横截面)比例从原先的1: 1.1: 1.9 优化为1: 1.4: 2.4,ETA铸造厂解决了这一质量问题。浇注系统断面比例增加导致浇注重量约增加10%。另一方面,废品率降低了80%。所以,这一措施不仅成功解决铸件质量问题,而且节约了总成本。