VÍTKOVICE依靠 MAGMA 5 软件生产重型铸件

2012年,VÍTKOVICE Heavy Machinery a.s. 的铸造厂生产了其有史以来最重的铸钢件。2013年春天,该铸件已经被成功运输到客户端。该项目包括一个用于高速锻造机的大型钢架(尺寸为6.49 x 6.49 x 2 m, 材质为GS 20Mn5)。

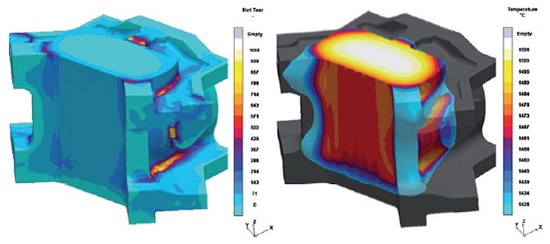

其毛重是令人吃惊的380吨。仅仅在模型车间制造木制模型就花去了1600工时。采用呋喃树脂石英砂和铬铁矿砂制造砂型。在砂型表面施加了各类保护和隔离层。根据经验选择砂子和涂料类型并随后通过 MAGMA5 进行验证。此外,模拟还评估了凝固过程中铸件和铸模内部的热影响情况,包括砂子烧结或金属液渗透入砂型中的情况。

造型过程大约花了500小时。针对铸件的大尺寸,在浇注过程中同时采用了5个浇包(总容量为280吨)。在一定时间后(借助于MAGMA5估测),再采用两个附加浇包(68吨和32吨)从明冒口进行填充。为了在不到300秒内实现基本充满,无论是钢液的实际生产过程中还是从5个浇包浇注的过程中,绝对同步是至关重要的。在此时间后,造型材料耐热性能开始降级,这可能导致其内部和表面质量降低和几何形状不均一。

对每个单个工艺条件或技术修改都进行了彻底完整的思考和讨论,并在MAGMA5上进行测试,以防止在生产过程中出现可能的问题。在凝固和冷却过程中采用热电偶对砂型和铸件内的温度进行监测并随后与MAGMA5预测的温度场相比较。

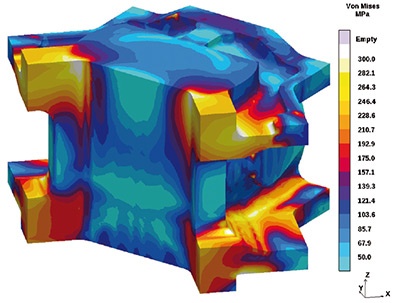

由于铸件几何形状太复杂以及热裂和残余应力的风险,采用MAGMAstress模块对凝固和冷却期间的应力应变特性进行了模拟。初始布置方案分析后表明在厚截面和厚度较薄截面之间交汇处有产生热裂纹的倾向。根源是薄壁先开始凝固和冷却较快,导致体积收缩和材料强度增加,而厚壁断面还处于危险的糊状状态,对于薄壁区域引起的拉伸负荷没有任何抵抗能力。在铸件上部,在最厚部位上方设置的冒口明显不能足够快地提供液态金属以防止或解决热裂纹。因此,有必要优化冷铁布置和增加保护性冷却筋,以尽量降低风险。

应力模拟显示,在固相线温度以下中心砂芯和所有其他内部砂芯不允许铸件收缩和自由变形。可以说砂芯几乎完全表现为刚性。这导致了铸件中产生冷裂纹和高残余应力的附加高风险。为了尽量降低这些应力,我们决定必须在700摄氏度时开始落砂过程和烧除冒口。这使得铸件可以更自由地收缩和变形并进而减轻残余应力。该工艺对于铸造人员来说极为复杂,工人不得不在烧除冒口时穿戴特殊的耐火衣。而且,必须在砂型顶面放置几个混凝土板,以便能在很热的砂型上行走。为工人提供特殊的通风系统,整个过程由本地消防队进行监督。

仍采用MAGMA5对后续热处理进行了分析,以找到保持残余应力可控的最佳工艺条件。由于这些综合努力(采用模拟和车间地面实际操作),在期望的时间框架内制造出铸件并被运输到最终客户。

拥有自己铸造厂的VÍTKOVICE Heavy Machinery a.s.是位于捷克共和国Ostrava的大型机械公司 - VÍTKOVICE机械集团的成员。1889年成功制造出第一个铸件。其当前集中的领域为超大型和重型铸钢件,具有最大重量至180吨以及最大尺寸8 x 30 x 6 m的生产能力,这一能力使得该铸造厂处于欧洲领先地位。

自2000年以来,工厂日常使用中一直采用MAGMASOFT ®软件。为了并行计划和评估几个项目,在2011年安装了额外的Pre-Post分机。采用此方式,已经可以对100%的生产铸件进行模拟。此外,所有来自客户发来询价的15%的项目目前还在采用MAGMASOFT ®软件进行分析,以评估详细的铸件实收率和质量。由于优质和复杂大型铸件需求日益增加,2012年第二套被全面升级到双核的MAGMA5许可证。当前,一个具有MAGMAsteel、MAGMAiron和MAGMAstress模块的四核MAGMA5许可证被用于分析最终版本项目的充型、凝固和应力情况,而该第二套的双核许可证被用于铸件补缩的快速评估和悬吊系统的设计。