使用MAGMA自动优化功能来优化铸件

设计师和铸造厂之间的交流带来了稳健的铸件

在很多情况下,复杂铸件的设计受制于铸件设计者和铸造厂之间的交流不足。这对于组件的要求以及工艺操作条件都是如此。后续迭代优化通常需要既耗时又昂贵的试模。由于开始生产延迟的固有成本或风险增加,铸造用户通常不会接受最后一分钟改变设计。

因此,HemaEndüstriA.Ş的研发部门和铸造厂将尽早共同开展工作。信息的公开和早期沟通意味着在开始生产之前可以商定并实现必要的设计变更或工艺要求。作为HemaEndüstri的子公司,Hema Metal公司用于评估部件铸造性能的最有效工具是MAGMASOFT®。因此,对新产品铸造工艺模拟的使用使得所需的试模大幅减少,并降至最低(平均为1.6次试模/铸件)。

“升力体”部分是此次合作的其中一个项目。最初从CAE分析得出的原始预计大负载表明,该铸件可使用灰口铸铁件进行设计。

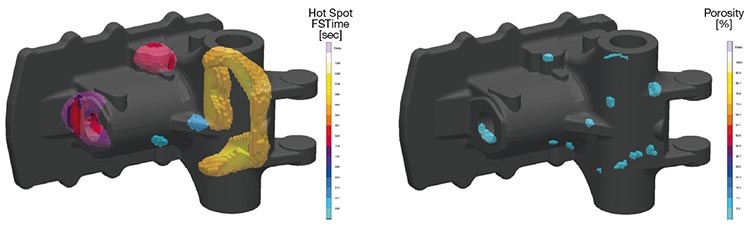

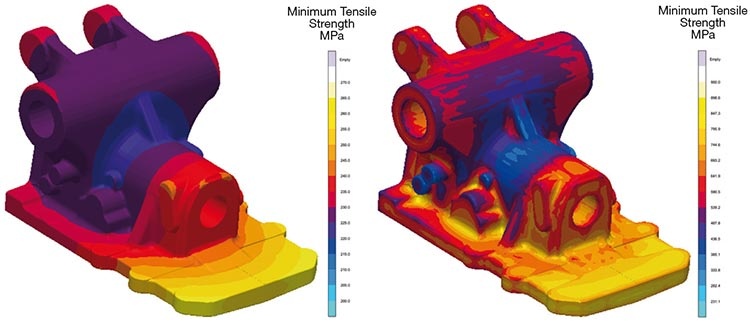

但是,在使用MAGMASOFT®评估局部性能后表明,横截面必须增厚以承受操作过程中的负载。由于增加的重量和成本,以及装配和操作困难,研发部门和铸造厂共同决定将材料更改为球墨铸铁。由于球墨铸铁比灰铸铁需要更多的补缩,因此这一决定使得我们有必要对铸件和模具进行一系列的改进,例如新的浇冒系统设计。

为了降低铸件重量,设计人员试图局部减少铸件的横截面。同时,这也能尽可能地减少补缩需求,增加得料率。

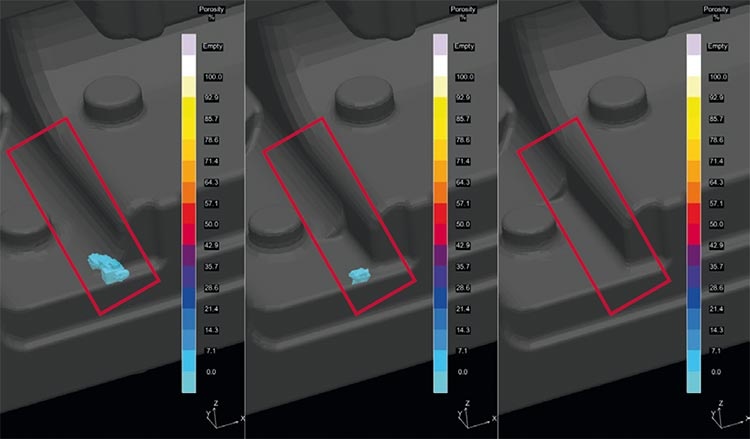

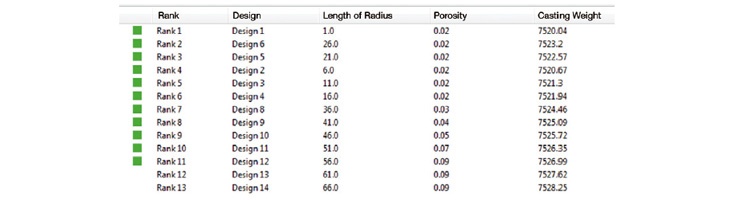

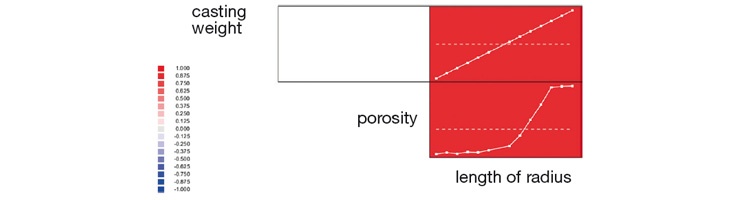

对于局部减少壁厚的可能性选择系统调查,其采用了MAGMASOFT®自动优化的新功能。将“升力体”原始几何形状的半径长度定义为该研究的“变量”,而将“目标”指定为收缩缩孔最小和铸件重量最小。

MAGMASOFT®自动评估功能将提供一套针对所有设计的简单统计评估。使用所谓的“排名”图表,最好的折衷方法是找到选定的加权质量标准。在该排列中,设计1提供了针对所有目标的最佳折衷方法,其具有最小化的孔隙率、良好的机械性能和低铸件重量。

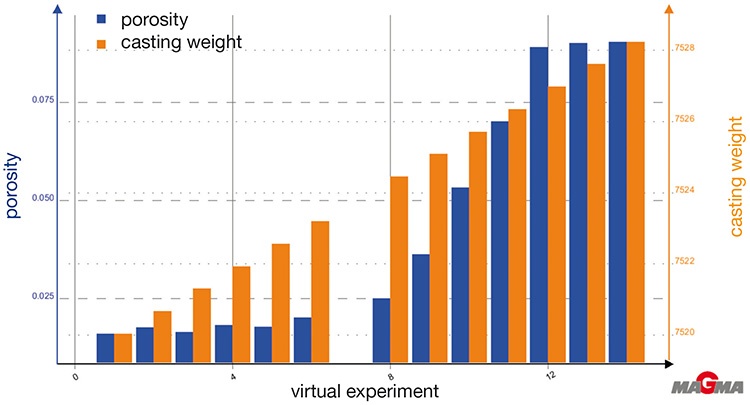

条形图中虚拟优化的结果评估清楚说明了不同半径尺寸对于收缩倾向和部件体积的影响。这为设计师和铸造工人实现其质量和成本目标提供了定量证据。

MAGMASOFT®使用从实验虚拟设计中检索到的数据,检验每个工艺变量或设计对于相关矩阵所选择目标的影响。这里的图表显示了壁厚变化对于质量标准孔隙率和铸件重量的影响。通过这种方式,您可以创建自己的“工艺诀窍”,其可通过进一步虚拟实验进行扩展,并且可以通过实际试验加以补充和验证。

Hema Metal对所取得的成果非常满意,该公司将在未来采用MAGMA的自动优化方法,帮助铸造人员和设计师进一步提高对工艺和技术的理解。

HEMA Endüstri A.Ş及其附属Hema Metals创立于1973年。该公司拥有约3000名员工,当今的Hema是土耳其领先的工业企业之一。Hema制造用于汽车、机械和航空航天等行业的发动机、齿轮、传动和液压部件。铸造厂能够为商用卡车以及农业和重型机械工业生产灰铁和球墨铸铁的成品和半成品铸件。每年连续生产铸件重量高达200公斤,部件数目在1,000到300,000件之间。

http://www.hemaendustri.com.tr/