铸造优化提供出人意料的解决方案

压铸是汽车部件生产的关键工艺之一。该铸造工艺为大批量生产提供有竞争力的制造路径,因为一个高生产率与高精度的部件相关联。

此工艺的主要缺陷之一就是其导致极度紊流充型性能的固有的高金属流速。这可能导致铸件滞留空气或不完全充满。因此,为了确定一个最优的工艺窗口,建立一个健全工艺设计极为关键。理想情况下,这应在规划阶段与模具设计同时进行。

意大利的Tecnopress公司多年来运用基于MAGMASOFT® 的虚拟试验方法改进汽车部件的生产工艺。这就允许公司可以在不影响生产成本的前提下达到规定的质量水平。意大利工程师设计的一个汽车铸件为制动系统中的风阀盖,它主要用于大型机器。该部件不承受大的机械载荷,但是必须拥有高可靠性的完美气密性。因此,在各生产阶段(从铸造到最终装配)必须要进行严格的质量测试。

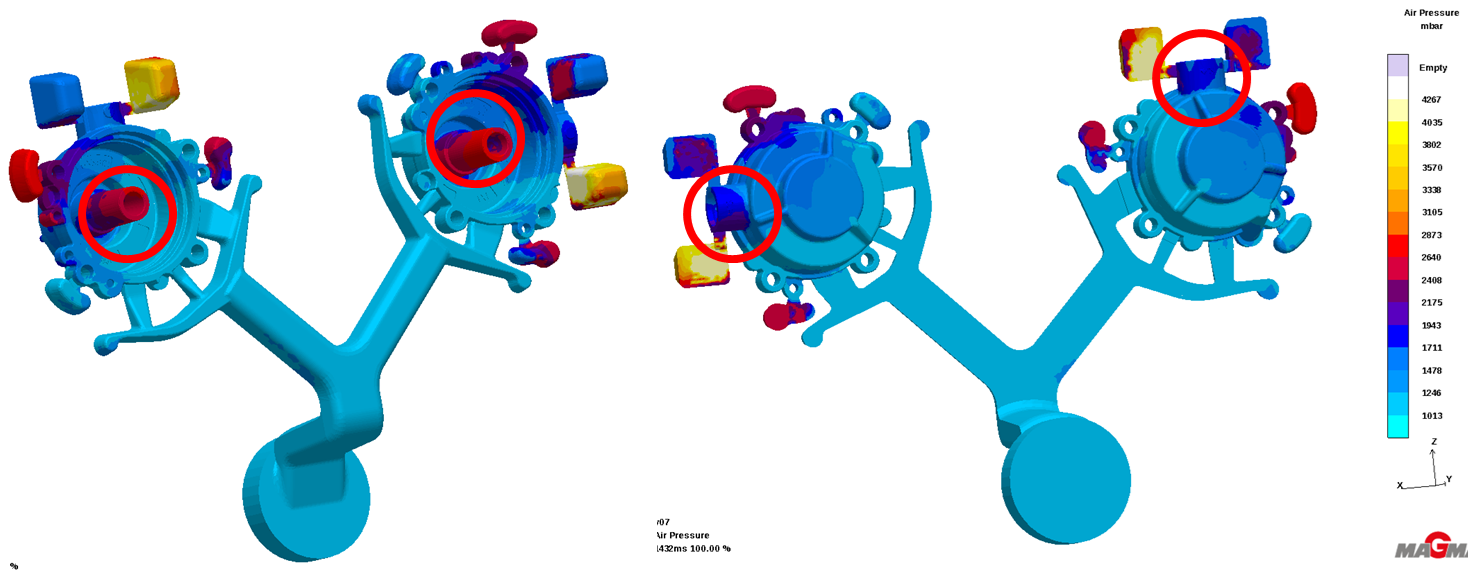

第一次分析确认了Tecnopress工程师有关充型期间流速和温度分布的设计考量。评估还凸显了一些问题,尤其是在铸件一些部位的滞留空气问题(图1)。

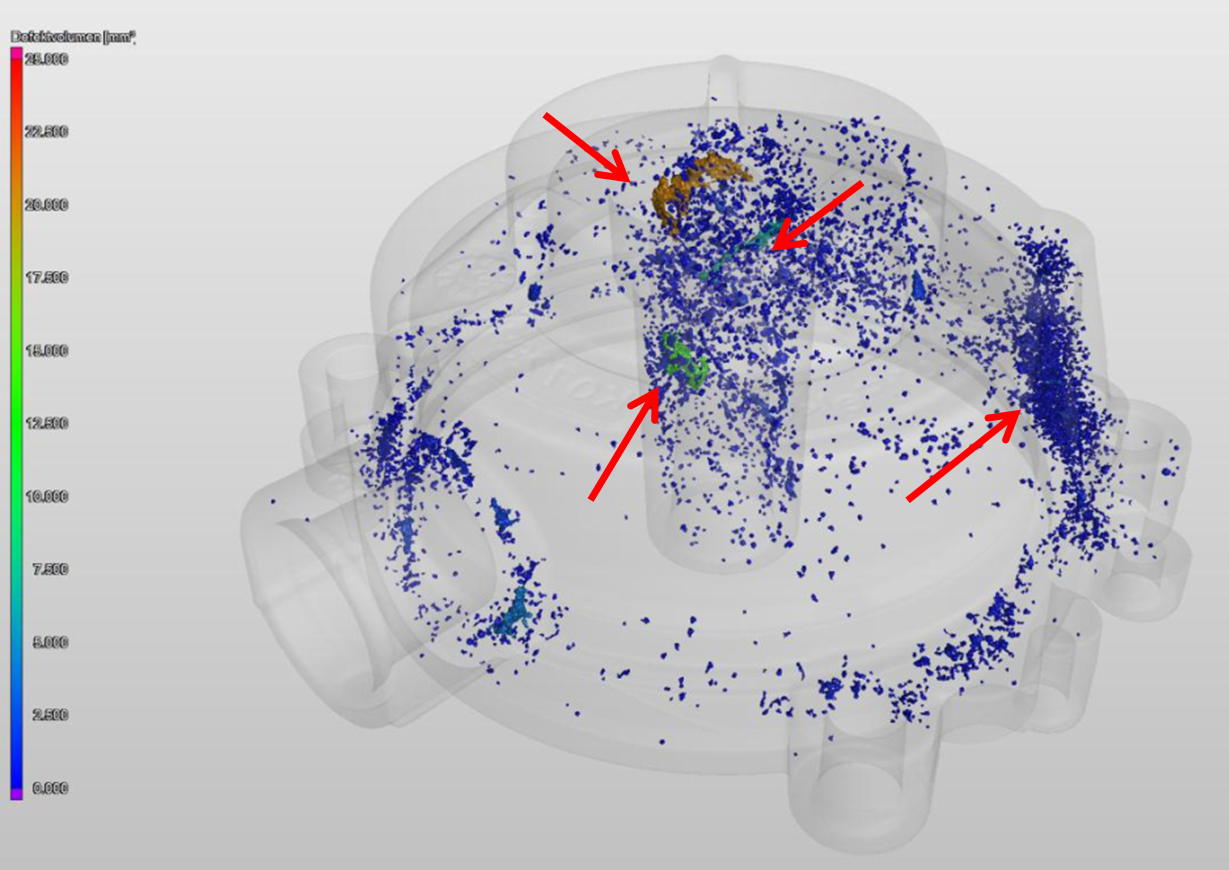

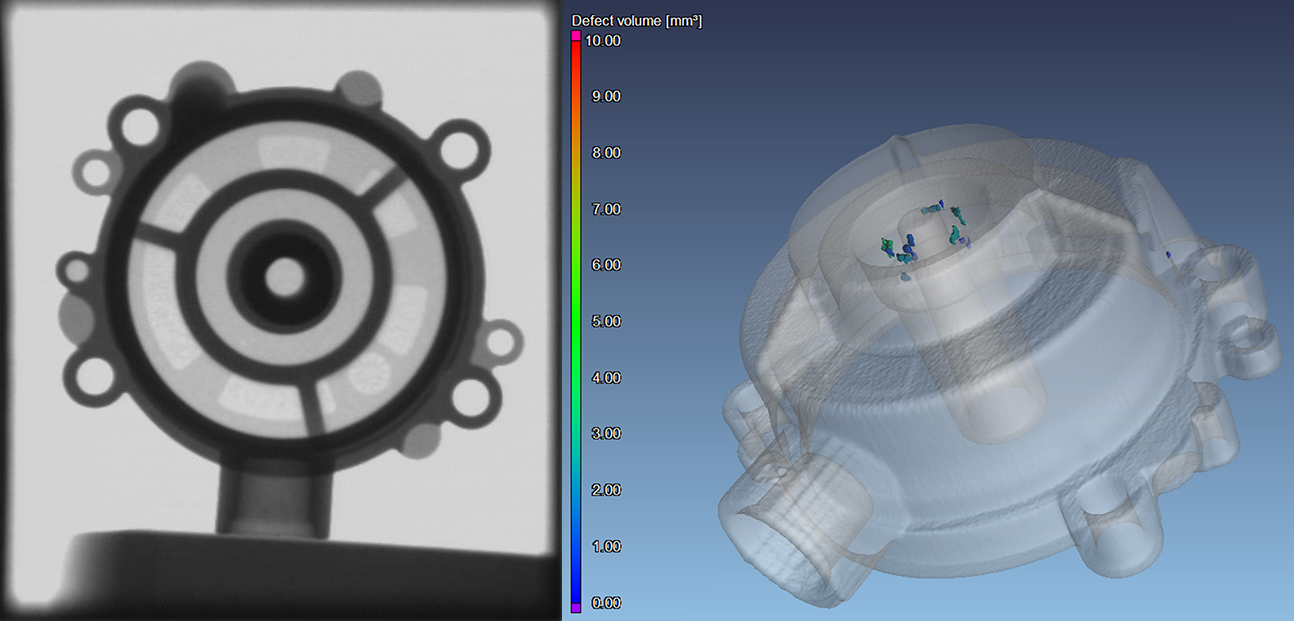

尽管在第一个样件期间生产的铸件目测检查后没有发现缺陷,但加工后的气密性测试(气压最高13巴)导致明显的失效率。在样件上进行的CT扫描可以找出缺陷的根本原因所在。

两处以集中缩孔为特征的缺陷靠近加工表面,从而导致高的废品率。严密考察虚拟分析的结果确认滞留空气为此类缺陷的主要原因,其与特定的充型动力学过程相关。

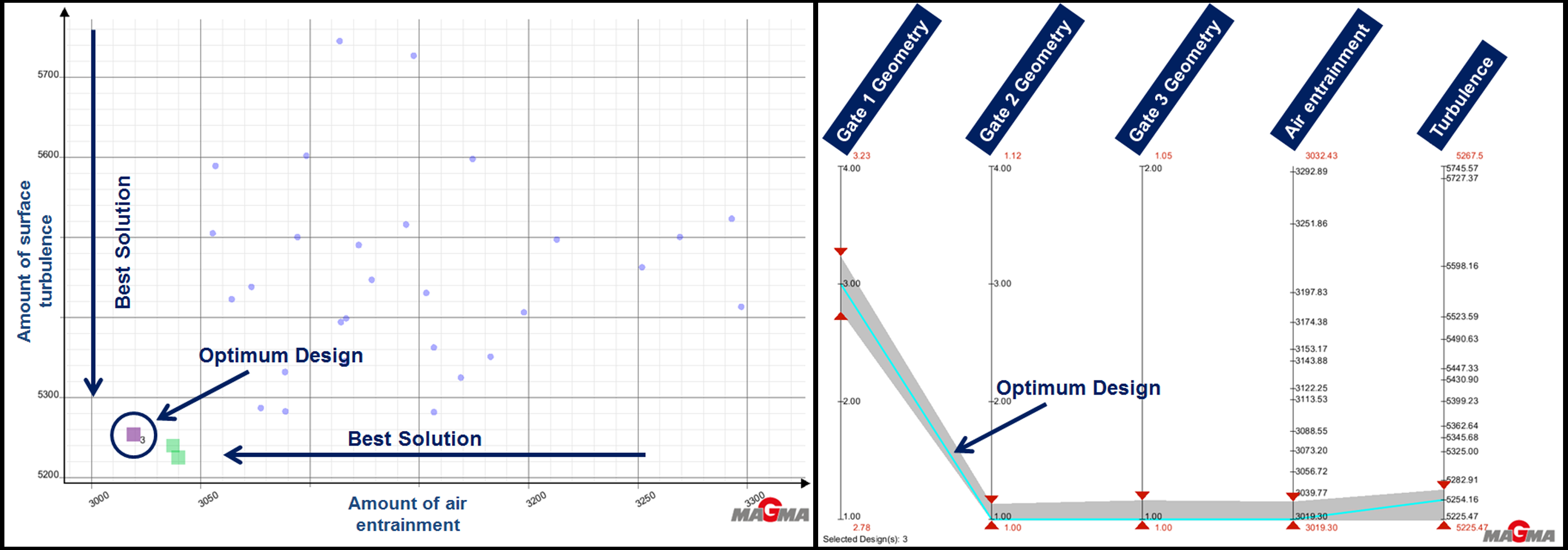

为了建立健全工艺条件,Tecnopress的设计师们采用了MAGMASOFT®的虚拟设计能力。应用MAGMA APPROACH, 他们从确定需要达到的目标开始。目标就是尽量减少作为不同工艺变量和横浇道和浇口设计修改的函数的滞留空气、表面紊流和收缩缩孔。为了获得正确的认识,他们对192个不同设计进行了分析,这构成了选择最佳解决方案的基础。显示两个主要目标(充型期间滞留空气的数量和表面紊流)的MAGMASOFT®散点图可以识别出最佳设计(一个点代表一个虚拟试验的结果)。通过平行坐标图可以很容易找到具有最佳工艺条件特点的参数和满足规定质量等级的横浇道设计(图3)。

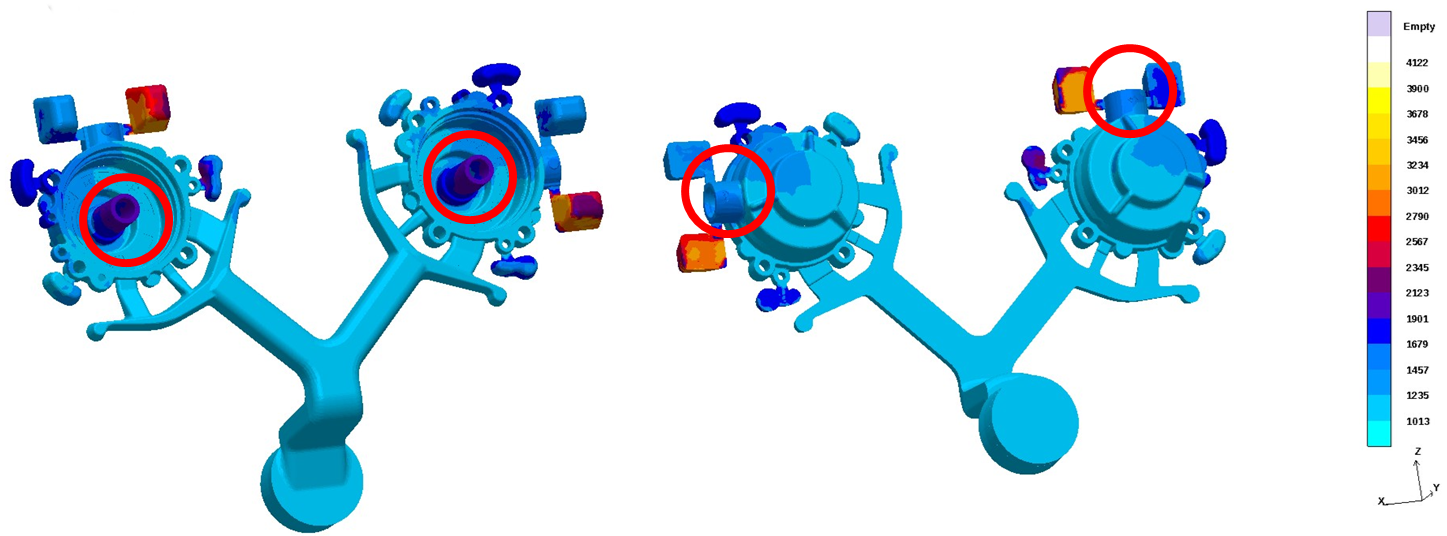

通过采用MAGMASOFT®软件优化找到的最佳配置凸显出铸件重要区域滞留空气的倾向性对于铸件内浇口的设计和尺寸尤为敏感。与初次设计相比,三个浇口中的一个必须要加厚,第二个浇口需要加厚和改变位置,而第三个浇口仅需要改变位置。优化运行建议的设计得出一个不符合直觉的出人意料的配置。

按照优化后的配置对模具进行了修改。由样件试制得到的结果非常令人满意。新设计使得生产废品率从最初的30%降到第2%。采用新工业用CT设备对样品铸件拍摄的X射线照片中没有发现任何集中缩孔(图5)。

虚拟优化阶段可以快速和低成本地找出更优的配置,大大减少零件中的缩孔。Tecnopress工程师能为此复杂问题健全性决策提供高效(从时间和成本两方面)支持。

Tecnopress S.p.A.,位于意大利布雷西亚,拥有三十年铝压铸经验,并获得精密加工相关的ISO TS 16949认证。公司的强项在于从模拟的技术可行性评估到成品铸件的一体化供应方面同主要汽车客户的紧密合作。