DGS 生产出全球最大的压铸件

太阳每个小时向地球辐射的能量足以满足全世界人口一年的能源需求。为了更好地开发利用太阳能, DGS Druckguss Systeme AG公司(瑞士)的St.Gallen生产了太阳能热水器面板框架。最近,他们已经将这些框架从焊接挤压成型件改变为铝压铸件。这项变革的成功值得注意的是:该新框架在2014年国际铝压铸件竞赛中获得了“特殊表彰”奖。

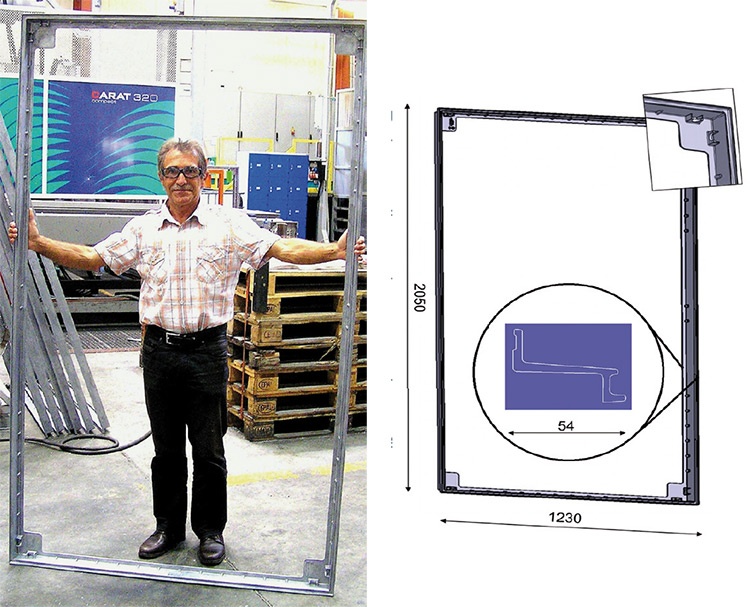

改变生产工艺路线的主要原因是由于压铸件比焊接件具有较长寿命和更为坚固。由于屋顶组装的框架须承受较大的温度变化,这会导致焊接框架的焊缝开裂。因此,湿气会渗透框架并损坏吸收层。最终,导致巨大的能效损失。然而压铸框架没有这样的缺点,因此更为健全。与此同时,框架必须全面满足最高要求:保证至少20年的耐腐蚀性、高尺寸精度和稳定性、较轻的重量和最低的制造成本。其尺寸为2,050 x 1,230 x 50毫米,重量仅为6公斤,该生产是一个巨大的挑战。

一开始,DGS提出了框架设计和铸造概念。从一开始就认识并考虑到关键的制造问题。严格的尺寸公差和绝对的平面度是强制性要求,以保证窗玻璃的组装。与此同时,还要求管道连接的尺寸稳定性。为了确保仅仅5毫米的厚度能获得规定的机械性能和刚度,所以有必要进行早期材料性能分析和优化。

选用具有良好可铸性和高强度的AlSi10MgMnSr作为铸造材料。在彻底评估后,工程师们确定了单件无支撑的框架设计,具有Z形框架断面的特点。

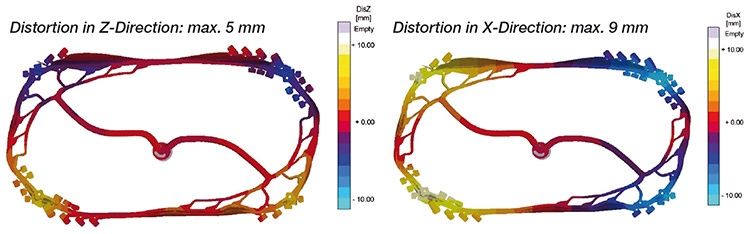

高压压铸工艺本身的布局要求尤为苛刻。早期就必须得出针对设计和铸件参数可能组合的可比较和可靠的结果。DGS的项目管理领导者 Axel Schmidt记得那些最关键的问题:“该铸件数米长的流动长度能够被完全填充吗?完全填充需要多长填充时间?如果充型金属流前端在金属流动2到3米后再汇聚会发生什么?我们必须在早期就回答这些问题,以研究出节约成本和有效利用资源的方法,引导项目获得成功”。开始阶段,开发出采用两个浇口区域的设计方案,并采用MAGMA5进行了评估,考察了诸如‘流动长度’、‘充型温度’和‘材料追踪’等不同的质量标准。正如结果所示,解决框架变形问题是最具挑战性的任务。

第一次模拟结果表明,在采用初始浇口设计方案的情况下,框架纵向变形最大9毫米,横向变形最大为5毫米 - 该结果远远满足不了客户的要求。形势非常严峻, DGS团队的唯一选择只能是要重新设计浇注系统。专家再一次采用 MAGMASOFT®进一步核查了基于经验的选项。按照DGS的经验,MAGMA5 是他们项目满足交货时间,同时确保生产工艺成功的关键因素。

最终成功找到了解决方案:即设计出在四个角设置内浇口(内浇口数量合计为20个)的一套浇注系统。Axel Schmidt 简要概括道:“要设计出框架变形最小的设计方案,MAGMA5 发挥了关键作用。快速并及早测出不同的变化是非常有必要的,这使得我们能够采用合适方法设计浇注系统,使其对铸件施加的应力尽可能降低到最小。采用该方法,我们可以完全避免任何重大变形,同时尽量减少其它铸造缺陷。‘材料追踪’结果使得我们可以检查金属流的均衡流动。当然,‘变形’结果被用于极为详细地分析零件的变形,并记录和讨论每个设计修改的效果。”

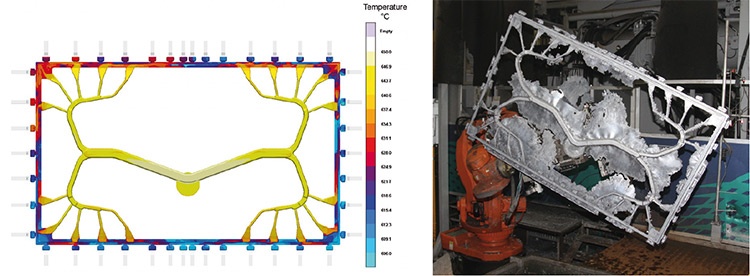

接下来,修正后的铸造工艺方案将应用到实际生产中。镶件和冷却管路的设计和布局是未定的重大任务。DGS团队再一次采用MAGMA5 制定出10倍分隔后的压铸模半模的冷却方案。两个半模重量为14.1和20.3吨,最终确定铸件的特殊尺寸和冷却要求。最后,模型设计完成,并及时投入铸造和生产。如今,他们的产品是两个主要太阳能集能器制造商必不可少的部分。

DGS 获得了很好的平衡。Axel Schmidt:“采用MAGMA5,我们从一开始就按照时间和成本的严格要求,成功生产出此框架产品。生产中不需要进行任何工艺变更。今天,尽管压铸金属液重量为24公斤,但是获得部件重量仅为6.3公斤,充型时间仅为40毫秒,我们生产出的框架没有大的变形。此项目不仅取得经济上的成功,而且是DGS革新能力的最新证明。”

同时,DGS正在大量开发客户所需的新的压铸件。DGS团队利用 MAGMA5 5.3版软件进行虚拟试验和探索自动优化的新的可能性,MAGMA5 5.3版软件对找出健全工艺条件和对试验设计的评估提供积极的帮助,成为他们基于经验工作的很好补充。DGS将继续采用 MAGMA5 5.3版来发掘更多时间和成本方面的潜力。

DGS Druckguss Systeme AG是一家铝、镁合金压铸件的全球性轻合金开发商和制造商,其在瑞士St. Gallen、捷克共和国Liberec和中国南沙的工厂的雇员总数达900多人。自1950年创建以来,公司通过其自身技术和制造实力和毫不妥协的可靠性,确立其在客户价值链中最具权威的系统供应商的地位(这些客户主要在汽车行业)。DGS通过了 ISO TS 16949、 ISO 14001和OHSAS 18001认证。除了其制造能力外,DGS是一家服务于其客户的重要开发伙伴,专门致力于材料和工艺开发。