不同铸造布局的系统评价

在德国贝格匝本ZI公司,最近使用MAGMA5中的虚拟实验成功实现齿轮箱不同生产方案。

即使一贯采用铸造工艺模拟,铸件复杂性和各种质量要求的不断增加,使其越来越难以针对模具的优化设计实现早期和稳健的决定。以德国ZI公司生产的高压压铸齿轮箱为例,在收到铸造CAD数据后,使用铸造过程模拟开发制定合适的生产计划。针对铸造位置和浇注概念,生成多个基于经验的提议,并准备用于分析,以确定最佳解决方案。

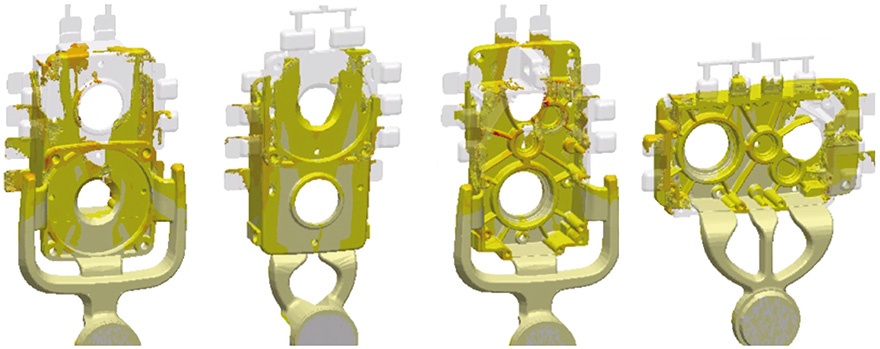

ZI团队选择4个不同开始设计用于详细分析。特别注意避免冷隔和缩孔。充型和凝固模拟的评价特别考虑过程中和模具结束时温度分布、熔体速度和气压。在3m/s的冲头速度下,显示无冷隔,但是所有设计均显示局部卷气和大孔隙度。

根据3D动画和结果,直接比较和评估各种规定铸件总质量的标准。由于完全不同的铸造概念,仅根据这种可视化分析,确定最佳设计和减少或消除现存问题并不容易。

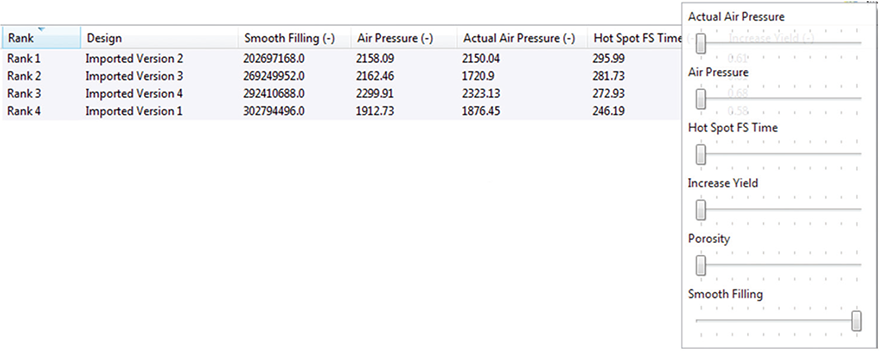

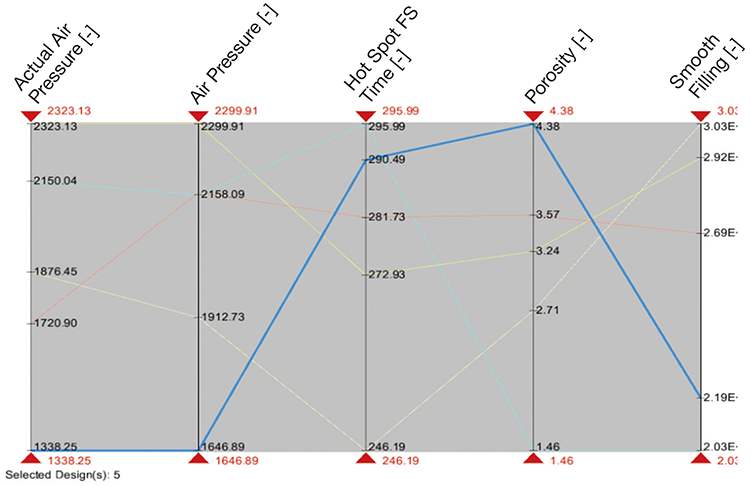

为了成功实现包括所有变型和变量的明确比较,ZI公司专家使用MAGMA5版本5.3评估视图的新功能。在导入先前模拟的项目版本后,使用新工具,结果可以立即用新工具来评价,而无需重复计算。使用相关参数和质量标准,软件中的优化视角迅速确定需要满足的目标:设置‘平稳冲填’、‘气压’、‘热点FS时间’和‘孔隙率’,以考虑质量的需要,同时以产量值代表成本目标。

要开始进行比较,首先应考虑不同设计的排序。通过用同等的重要性考量所有标准,设计2被确定具有最佳的权衡。在目标之间变换优先级的排序,可以迅速查找不同的变化。例如:当以X%减少产量时,可以研究对可实现质量的影响。考虑到设计2具有迄今最高的总加工要求,ZI公司专家决定继续设计3的优化。

由于设计3中显示存在不可接受孔隙率水平的区域,需要进一步修改铸造布局。这使得浇口设计需要流量优化和需要重新调整溢流槽。此外,改变顶出方向,使工艺更稳健。在评价视角中定量比较第5个设计的模拟结果和前4个设计的结果。在平行坐标图上,直接显现更改各质量标准的影响。设计5的充型和凝固行为评估最终输出令人满意的结果。

使用MAGMA5版本5.3的新型优化和评估工具来评估完全不同铸造概念的系统方法有助于ZI公司迅速做出关键、合理的决策。难以定性比较的3D模拟结果可以被直观总结为定量特征值,实现铸件特定区域以及整体过程的直接比较和标准评价。员工多年来取得的铸造经验结合MAGMA5评价视角中可定量比较质量和成本标准的功能,将导致ZI公司铸造工艺布局评估中发生改变,加快工作流程,增加决策的稳健性。

ZI铝压铸有限公司(ZI Aluminium Druckguss GmbH)是铝压铸组件的知名生产商。40多年来,位于德国巴特贝格察伯恩的ZI公司一直为机器制造行业生产高质量的产品。自2003年以来,越来越多来自不同分支行业的客户接受ZI公司的服务。以具有竞争力的价格,按时提供符合规格的部件,这是ZI公司的核心竞争力。为了实现这个目标,ZI公司的专家从产品研发阶段开始就向其客户提供支持。由此产生的长期业务关系是ZI公司成功的基础。

* Text and images courtesy of ZI Aluminium-Druckguss GmbH, Germany