重庆大江美利信优化压铸支架产品

对于重庆大江美利信(CDM)而言,生产中的目标很明确:产品研发快,制造过程可靠,产品成品率优化。这些目标适用于各种各样的铸件,同时包括新产品和通用产品。最近,铝制汽车支架的生产实现了优化。

先前,使用一模一穴成功地生产出这种支架。但是,铸件的质量影响成品的功能,部分铸件易于断裂,其他铸件在加工过程中出现孔隙度。尽管这些问题是修订版的一个主题,但是通过开发新型、一模两穴和整体优化生产过程,也提高了盈利率。

CDM工程师们从分析质量问题开始。为了证实他们的假设,确定根本原因,提供切实的解决方案,CDM工程师们使用MAGMA5。已有横浇道和内浇道布局的结合连同快速充型速度被推测会产生卷气,导致气孔产生。还推定横浇道和内浇道设计妨碍局部强化压力的效力,导致加工过程中出现缺陷。断裂问题的根本原因是由于局部熔融温度不足导致冷隔和金属前沿熔合不佳。

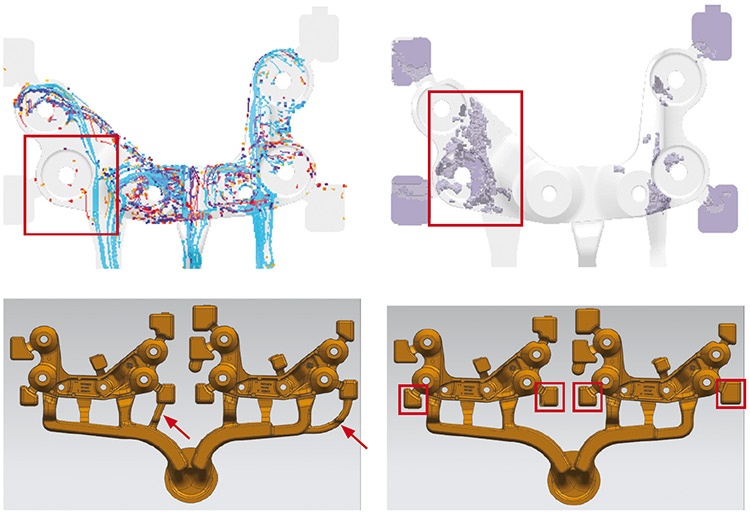

首先,发现关键区域中气体夹杂的标准显著高于铸件中的其他部位,显示气体受到金属液前沿包裹的危险。粒子追踪使流动路径可视化,有助于理解为什么流动方式导致充型过程中排气不充分和金属液卷气。

根据模拟和实际之间的协议,工程师进行虚拟试验,开发和测试2种用于一模两穴的改良型横浇道设计:在版本02中,浇注系统增加2个额外的横浇道,来改善流动情况,其目的是改善通风,增加冷隔关键区域的熔体温度。版本03的特点是加大溢流槽,协助滞留气体逃出和使得更冷的金属液更容易进入溢流槽。

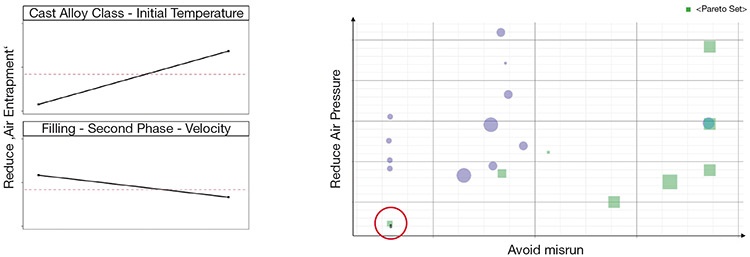

两种版本的结果均显示卷气显著减少。尤其是版本03有效地证明在产生裂纹的关键区域达到更高的金属温度。但是,这些工程师使用MAGMA55.3版本中自主优化的新功能继续他们的优化工作,以确定稳健的生产参数。软件自动改变2个参数:铸造温度,变化范围是620 - 660 °C;第二阶段冲头速度,变化范围是3 - 4m/s。软件被设置为遵循四个目标(部分相互冲突):1.最大限度地减少型腔中的气压;2.最大限度地减少铸件中的卷气;3.最大限度地减少充型期间温度下降;4.避免浇不足。软件自动创建改变指定参数的模拟统计相关集,以及自动运行和测试生成的20个设计。

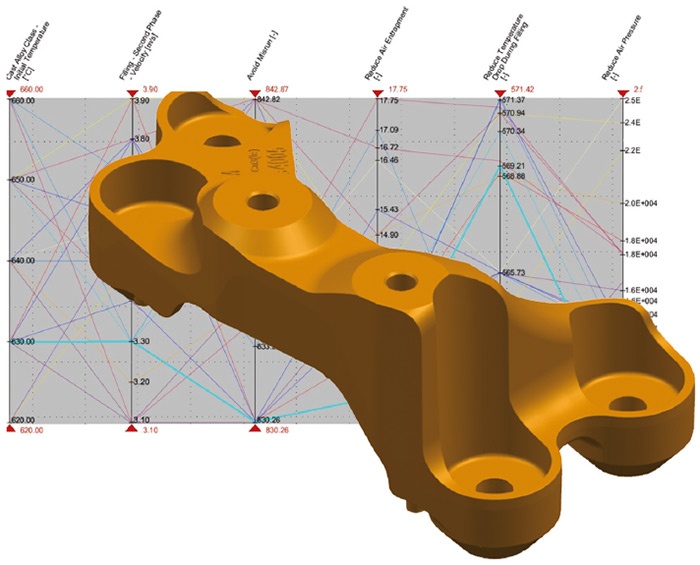

在MAGMA5中,CDM团队使用评估视图评估所有研究的设计结果。根据其4个指定目标符合程度来设计排序,连同目标之间权衡的形象的散点图,帮助他们关注那些最感兴趣的的设计。主效果图的评估提供有价值的信息,关于哪些参数(例如:初始温度和第二阶段速度)最显著影响卷气的趋势和铸件充型期间形成浇不足。工程师们最终使用平行坐标图选择工艺布局,为获得稳健工艺设计提供最佳的解决方案。

使用该分析,模具被生产和测试。生产的铸件,测试过程中未出现故障,X线检查显示几乎没有卷气导致的气孔留下,使得铸件在合格范围内。使用一模两穴,废品率可以显著减少至2%。按照每年生产100,000个合格铸件,现在可节省20吨原料,估计每年总节省金额达95,000-110,000美元。

如本例所示,对于CDM而言,使用虚拟实验和自主优化优化模具设计和过程条件是一个重要步骤。该公司将继续使用MAGMA5 5.3版本,以进一步加速研发,构建稳健和优化的铸造过程,扩展其产品系列。

重庆大江美利信压铸有限责任公司,位于中国重庆市巴南区,成立于2001年5月。美利信公司通过准确的生产和高品质的产品赢得客户的认可。今天,公司的生产基地是位于重庆和襄阳的两个工厂。其年度铝铸件产出在2013年达40,000吨。在众多领域里,他们生产汽车压铸件,如发动机缸体、自动变速箱和超过50种机器的结构件,从300吨至3500吨不等,并具有超过300台数控车床和加工中心的室内车间。该公司是爱立信和神龙公司的知名供应商,产品出口亚洲、欧洲和美洲。

* 文本及图片由重庆大江美利信压铸有限责任公司提供