Třinecké železárny公司钢锭的优化

Třinecké železárny (TŽ) is a well-known producer of cast ingots. Reliable and stable production processes and high quality and cleanness of all products are constant requirements. Due to the continuously increasing demands for both, improved quality and, at the same time reduced costs, TŽ recently decided to revise and subsequently optimize their entire ingot casting line.

为了有效修订复杂的生产过程,TŽ的专家需要适当的工具。他们很快认识到最新版本MAGMA5的潜在用途,提供自主优化和有效评估的工具。

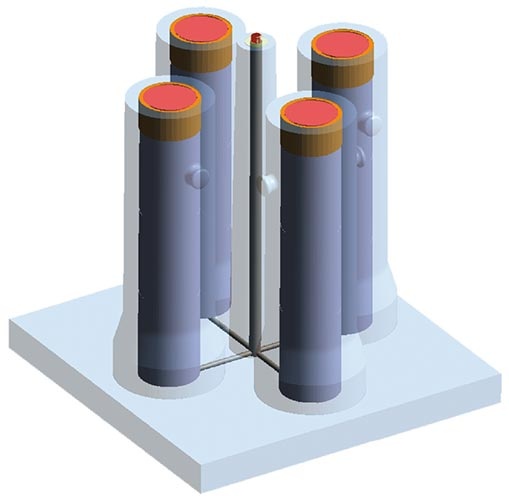

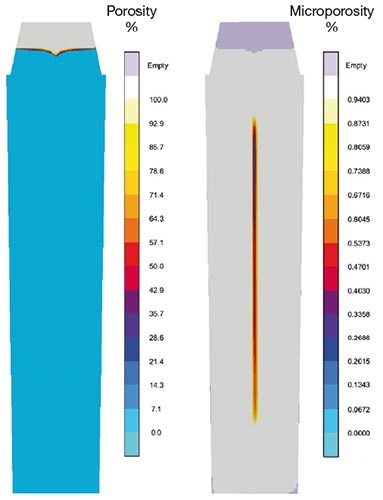

选定进行优化的第1个铸锭是重约5吨、分4步铸造的细长、高大、圆柱形钢锭。出于剥离的目的,钢锭的原始形状类似字母“A”,提供逆锥度。使用该形状,TŽ迄今为止已经生产出优质的钢锭,但是为了满足新的规格,需要减少中线宏观收缩量。优化目标是通过自主模拟一系列可能的解决方案,开发出一种改进的铸件形状。

应联合使用试验设计和遗传算法研究锭体、头部和绝缘性的可能变化的影响。此外,钢模布局应可以修改,以支持铸造过程的最佳稳健性和满足新的质量要求。

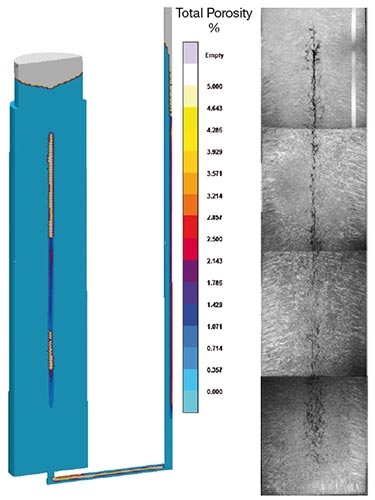

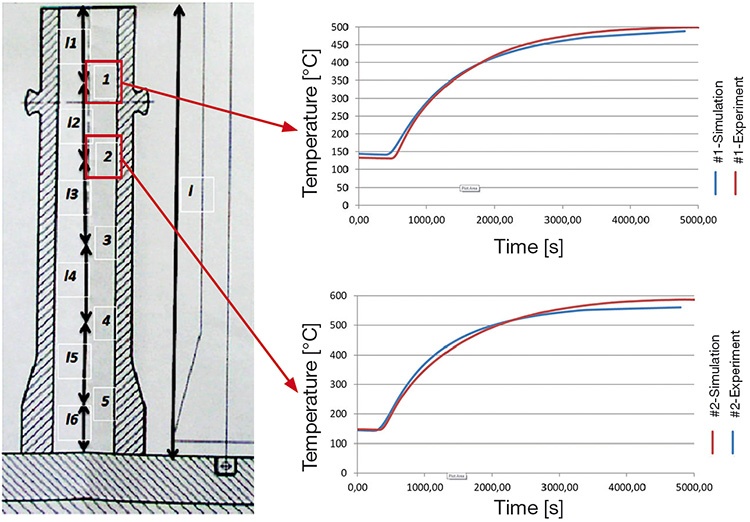

首先,TŽ工程师分析了当前的生产过程,以确定所观察到的宏观收缩的原因。切开其中1个钢锭,分析孔隙率。随后,修改钢模,对4个钢锭中的1个,沿高度放置5个热电偶,以便在铸造过程中准确测量温度。使用这些温度记录获得MAGMASOFT®的最佳高度相关热传系数,匹配测量和计算的温度曲线。

基于模拟和实际之间的较好吻合,下一步是建立多目标的自主优化。为了确定过程参数和几何特征的最佳组合,定义了2个目标:

1.) 最大程度减少缩松;

2.) 最大程度减少中心线宏观孔隙率。

由于根据新规格,要求铸体没有宏观收缩,各锭体评价区域中的允许孔隙率被设置为0%。优化过程中总共使用11个独立的铸造和几何设计变量,包括浇注过程中的流量剖面、钢锭、头部、绝缘护套以及钢模尺寸、浇注温度。然后使用MAGMA5自主生成第一套设计和后续再生成8个。创建和测试的变化是全面的,包括工程师在过去实际试验中没有利用的选项。

工程师以评估的视角对设计进行评估。根据排名,对于目标,前5个设计导致类似的值,使工程师在5个设计中针对生产成本选出最佳设计。

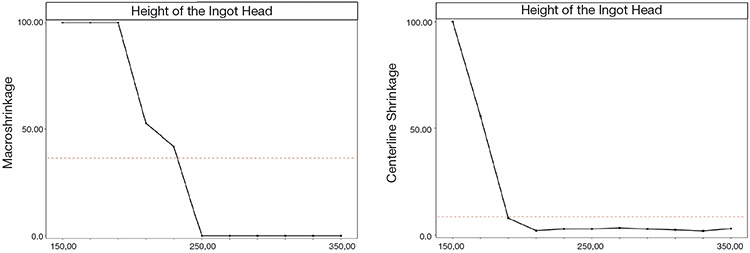

主效应图的评估显示钢锭头部与中心线和宏观孔隙率之间具有强相关性。

在临界高度以下,铸体中形成相当大的宏观收缩和中心线收缩。对于TŽ,这些设计是不可接受的,因此,不进行进一步评估。

为了得出最终结论,工程师评估剩余几何参数的效应。最佳设计是的“V”字形,而不是以前使用的“A”字形,可显著提高定向凝固。此外,钢锭头部的新形状是锥形,而不是以前的直线形。结合修改的绝缘套管,该设计在补缩效率方面提供最佳的总体结果。

该新设计的宏观孔隙率结果满足客户的要求。剩余的宏观孔隙数量也在规格内,因为TŽ以前的研究已经证明后续的锻造将完全关闭这些孔隙。

在优化过程结束时,TŽ工程师已成功使用自主优化的方法显著改善钢锭铸造过程和符合新要求,节约时间和资源。

Třinecké železárny / 摩拉维亚钢铁厂创建于19世纪早期,是捷克共和国的最大钢铁生产商。连同许多子公司,该公司跻身中欧最重要的工业集团。目前,其产品出口到全世界60多个国家,包括铁轨、线材和半成品,如钢锭、轧制方坯和板坯等,Třinecké železárny长期使用MAGMASOFT®。