钢铸件工艺设计优化

热裂是铸钢件主要的缺陷之一。通过考察铸造工艺设计能够对热裂产生的影响,可以避免该缺陷导致的高成本修补工作。

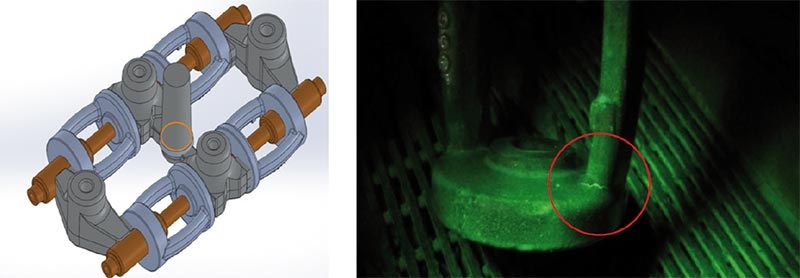

优化之前,由Eagle Alloy生产的很有特色的壳型钢铸件有约80%支撑柱的内圆角部分存在热裂。这些裂纹需要进行大量的返工,包括对缺陷位置的焊接修复。此外,还需要对所有生产的铸件进行磁粉探伤检查。结果是,使用现有的模具来生产该铸件的成本控制不理想。

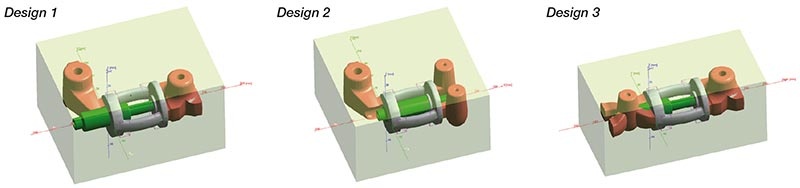

Eagle Alloy认为为了优化生产,有必要对铸件设计和浇冒口设计两个方面进行验证修改,找到解决热裂的办法。为了及时、高效地处理这项任务,他们开始使用MAGMASOFT®中最新版本的自主优化功能来研究不同的方案。以下的任务作为优化目标被设定到软件里面。首先,避免问题区域产生的热裂;其次,设计变更不能因缩孔增加而降低铸件质量。 为了达到这些目标,铸件的几何模型和冒口系统有多种工艺设计可选,并在MAGMASOFT®实验设计(DoE)中自动变化。在这样的情况下,铸件凝固冷却到环境温度,包括由此产生的应力和裂纹敏感性,软件分析每一种铸件设计和冒口配置的组合。通过补缩和热裂敏感性的判据自动评估在关键区域的铸件质量。

工程师共计设计和分析了12个不同的解决方案。为了达到目的,对铸件位置、铸件几何形状、冒口配置和工艺参数分别进行了修改。

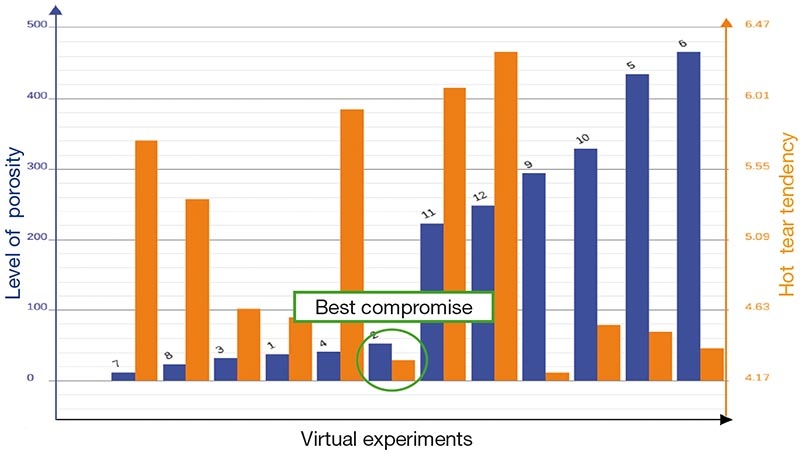

为了优化结果的评估,工程师们利用软件中提供的统计和结果分析工具,确定可用的最佳设计方案。

对于每个备选设计方案,柱状图能够清晰显示之前确定的2个的目标。结果明显显示孔隙率与热裂成相反的趋势。

从图中可以看出,补缩效果最好、缩孔率最低的工艺方案表现出最强的热裂趋势。这是由于凝固时间越长,铸件和冒口间的温差增大,虽然这能促进补缩,但也会导致高应变率,增加热裂趋势。工程师们能够快速的从柱状图中找到一个兼顾两个目标的折中的最佳方案。

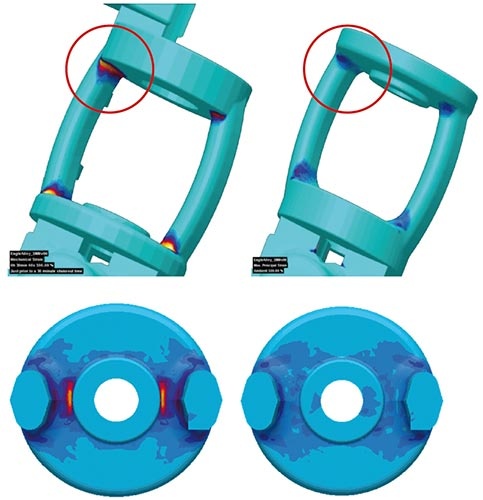

对比优化前的情况和使用优化功能确定出来的方案,结果显示铸件和冒口系统几何模型的改变对于同时显著的降低残余应力的缩孔缺陷是必要的。

相比原方案,新方案可在关键凝固范围内减少61%的残余应力和塑性变形。MAGMASOFT®最新版中的评估工具可定量测定各设计变量如何影响各自的目标。在新的方案中,冒口更改可使凝固期间应变减少30%,同时铸件设计的修改,能减少凝固期间44%的应变。

多亏了这样可喜的结果,减少了磁粉颗粒检查和返工时间。在一个8核工作站,完成了12个版本的计算,一共花了22.5小时,为了检测运行这个12个版本的生产样本将花费大量的材料和劳动力成本进行数周的实验,显然是不合理的。如果没有优化的话,就不能快速地考虑这12个版本的设计,在这种情况下是无法实现对模具的修改。

在这个案例研究中,自主优化功能的使用为Eagle Alloy的生产作出了重要贡献,实现了优质铸件的成本效益生产。

Eagle Alloy,位于美国密歇根州的马斯基根市,创建于1979,是为了满足客户寻找一个新开的铸钢钢和不锈钢铸造厂的需求。今天,Eagle Alloy是一家中高生产型钢铸造厂,在全球范围内具有竞争力,并被认为是美国最好的综合钢铁铸造厂。1991年,Eagle Precision Cast Parts成立,旨在最短的时间内为客户寻找最优秀的投资铸件。1999年,它认为客户对完全加工产品的需求强大到足以投资一个全方位服务的加工厂。2002年,它通过收购一个能够建造模具的铝铸造厂,扩展了集团业务。建立的新工厂用来制造Eagle铝铸件产品的永久铸模部分。Eagle Alloy壳型铸造提供了紧密度公差,具有良好的尺寸可重复性,确保从一个订单到下一个订单的一致性。AirSet成型线用于进行低质量的生产运行。在壳型生产之前,它有利于提供快速原型。内部X射线、先进的质量和交付程序、完整的加工设备和自2007年起MAGMASOFT®的使用,仅仅是使Eagle Alloy成为美国钢铁铸造工业中独特企业的一部分。2015年,Eagle Alloy被《现代铸造杂志》评为为“年度最佳企业”。