MAGMASOFT® 6.1——推进低压铸造与可持续发展

经过广泛修订和新增功能,进一步增强了对低压铸造工艺的模拟,并为压铸、MAGMA CC(连铸模块)和MAGMA C+M(射砂模块)用户的扩展了新功能。此次,MAGMASOFT®首次引入了专门用于流变铸造和触变注射成型的工艺模块——MAGMAsemisolid(半固态模块)。

此外,新增的经济界面使用户能够基于已定义的几何形状、材料和工艺数据,定量评估成本和碳排放。这些创新使模拟更加快速、结果更加精准,推动了可持续发展和经济效益优化。

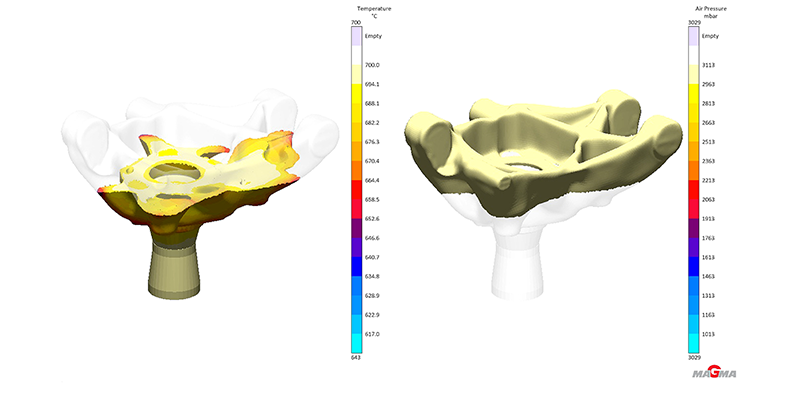

低压铸造模块功能拓展

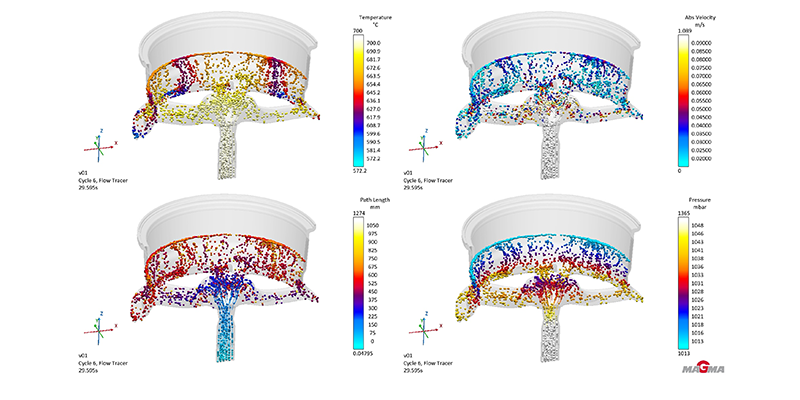

MAGMASOFT®6.1 在低压铸造工艺的模拟方面进行了重大的更新。新的求解器技术提高了模拟复杂铸造场景的精度和效率。经过在制芯、高压压铸和重力金属型铸造中的验证,相关功能已全面适用于金属型低压铸造,从而实现了更可靠的模拟结果。

改进后的网格生成技术,结合复合网格和真自适应几何网格(True Adaptive Geometry, TAG),能够更精确地映射铸件与模具和砂芯之间的界面,确保结果的一致性和可靠性。此外,“粒子追踪”结果中新增了温度、速度、压力和“路径长度”的详细信息,能够更精确地追踪熔体流动和运动,从而支持设计和工艺参数的针对性优化。

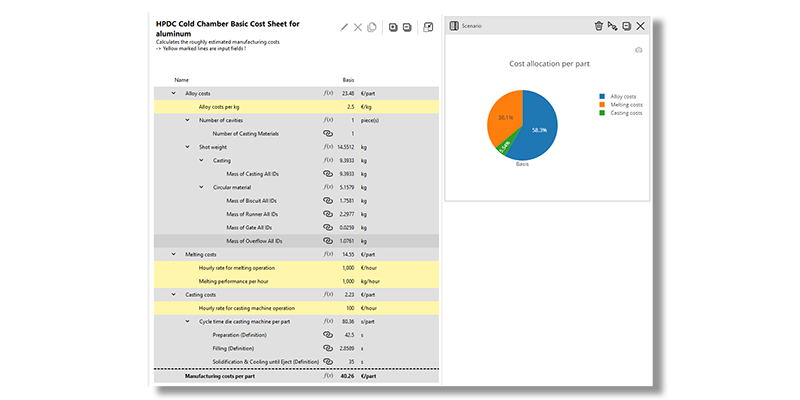

MAGMA ECONOMICS: 关注可持续性和盈利性

MAGMA ECONOMICS 是 MAGMASOFT®中的全新界面,允许用户对工艺变量的经济和生态影响进行定量的评估。通过运用已定义的几何体、材质、工艺参数以及模拟结果,MAGMA ECONOMICS 可以计算和比较不同方案的成本、能耗和二氧化碳排放量,进而帮助用户做出明智的决策。

用户可以运用 MAGMA ECONOMICS 单独改变工艺参数,并在不投入额外模拟时间的情况下进行比较。例如,铸造厂可以确定哪种铸造工艺设计既能最大限度地减少二氧化碳排放,又能保证产品质量。

MAGMA ECONOMICS 集成在 MAGMASOFT®基础模块中,无需额外的模块或许可证,为用户提供了开发更具可持续性和经济性工艺的强大工具。

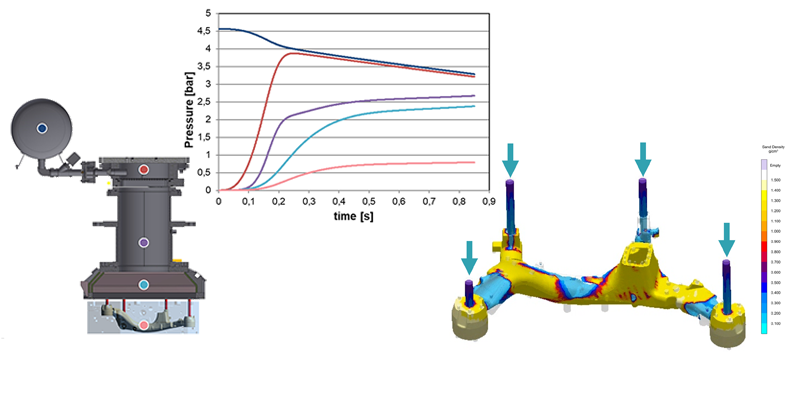

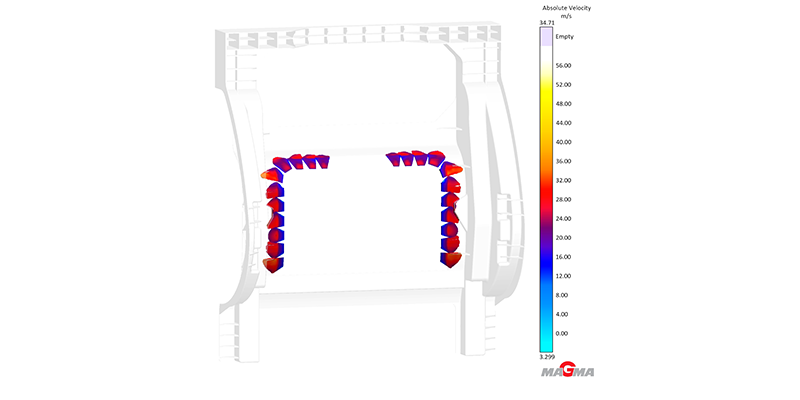

MAGMA C+M: 砂芯生产的质量和效率

MAGMASOFT® 6.1扩展了MAGMA C+M(射砂模块)的功能,可以更精确、更高效地模拟砂芯生产。新的“压力计算器”可以根据设备参数自动确定射嘴处的压力,无需手动输入。这为优化射砂参数提供了更可靠的基础,并增强了整个系统的映射,包括设备、芯盒和工艺。计算出的压力曲线可集成到3D模拟中,从而获得更准确的结果,并且更早的识别砂芯制造过程中的潜在缺陷。

无机粘结剂通气过程的模拟计算速度大幅提高,计算时间最多可缩短80%。这一改进使用户能够在更短的时间内测试更多的方案。增强的可视化工具简化了复杂关系的分析和工艺方案的优化,最终提高了砂芯生产的质量和效率。

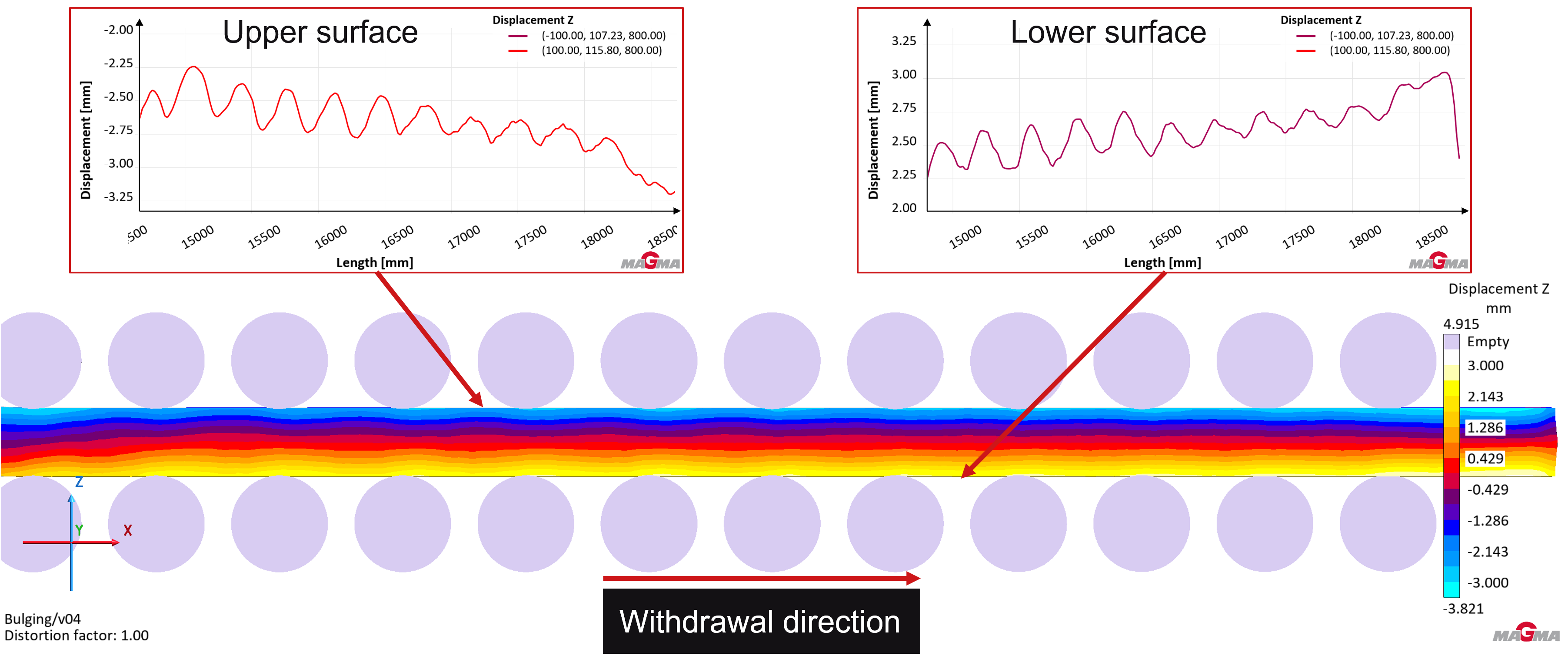

MAGMA CC: 连铸工艺的优化

MAGMA CC 6.1 在连铸工艺模拟方面进行了重大创新和改进。灵活的浇注速度设计,现在可以在拉坯过程中适应停止、回程和循环运动,并对其进行模拟。这种“停&走”的循环可以映射到整个拉坯过程,从而简化了复杂过程序列的分析。

另一个重点是详细考虑机械影响。MAGMA CC现在不仅可以精确模拟铸型的影响,还可以精确模拟导向辊的影响,尤其是在钢水连铸中。这使用户能够更好地分析辊子位置偏差或其他机械影响如何影响铸坯变形,并最终影响产品质量。

此外,软件还扩展了MAGMA CC中的湍流模型,以更准确地描述流动行为,尤其是在熔池区域。这有助于深入了解连铸过程的流动动态,同时提高模拟精度。

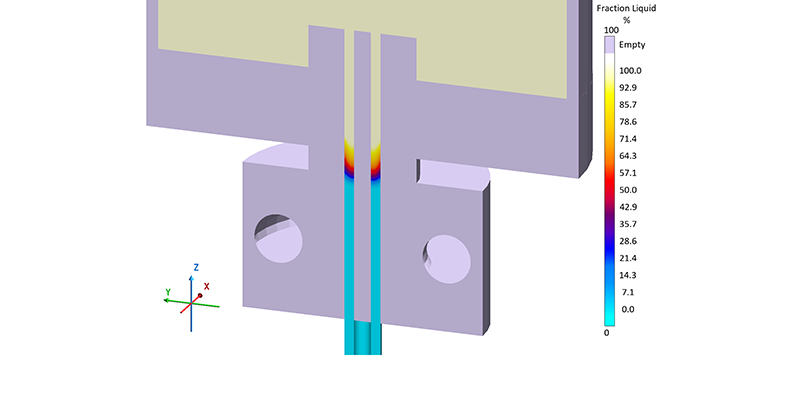

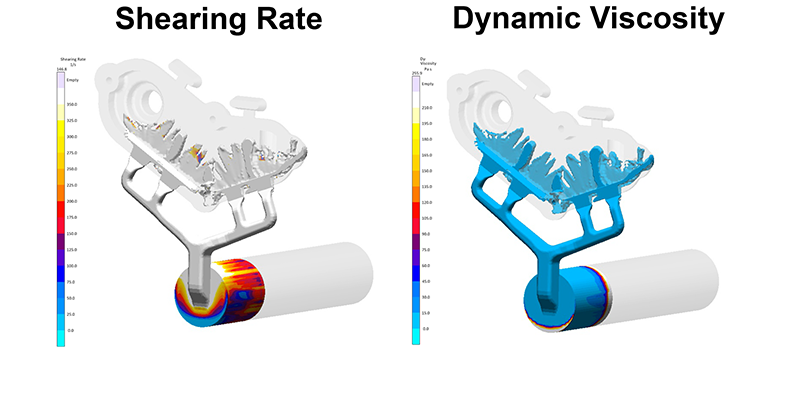

轻量化设计的创新: MAGMAsemisolid(半固态模块)

MAGMAsemisolid是MAGMASOFT®的一个新工艺模块,专门用于模拟半固态制造工艺,如流变铸造和触变注射成型。这些工艺特别适用于铝合金和镁合金的轻量化设计应用。

专门开发的粘度模型逼真地再现了半固态金属悬浮液的触变流动行为,并考虑了剪切速率、温度和时间的相关性。这使得精确模拟和全面优化工艺参数成为可能,从而生产出质量更高、废品率更低的部件。

MAGMAhpdc: 高压压铸件的优化设计

MAGMAhpdc中新的‘虚拟浇口’功能能够在铸件和浇口表面设置多个不同方向的入水口。在未明确定义浇排系统,压室或者压射参数的情况下就可以快速的对型腔的填充过程进行初步的评估。

进一步的改进和增强

MAGMASOFT®6.1 引入了大量附加功能和增强功能,使铸造模拟更加高效和精确。

- MAGMASOFT® 6.1 中扩展和更新了冒口数据库,包括更新后的“FOSECO Pro 模块 ”冒口产品和首次采用的“Çukurova”冒口数据库

- 针对 MAGMAstress 分析铸件变形的用户,推出了新的 “几何尺寸”测量模式

- “例子追踪”: 所有工艺模块和产品都具有新的粒子计数功能,可跟踪选定的示踪粒子

- 通道助手: 该工具可自动检测模具几何形状中的孔洞并生成冷却通道

-

MAGMASOFT® 6.1增强了项目自动导出功能,大大减少了手动操作,使用于 MAGMASOFT®仿真结果可视化的免费独立应用程序MAGMAinteract®更容易访问关键数据

凭借这些广泛的创新,MAGMASOFT®6.1秉承了MAGMA对卓越铸造的理念,使用户能够实现更高效,精确和可持续的制造工艺。

手机上关注我们!

更多活动、培训及新闻资讯不容错过,敬请扫描二维码关注迈格码微信公众号!