通过充分利用模拟为铸造厂节约能源和原材料

Jörg C. Sturm, MAGMA Giessereitechnologie GmbH, Aachen Germany

Christof Heisser, MAGMA Foundry Technologies, Inc., Schaumburg/IL USA

严丹宁 迈格码(苏州)软件科技有限公司 (校对)

摘要

铸造是有效循环利用材料的“世界冠军”。90%以上的铸造零件由重熔后的废旧金属制成。但是还不止于金属材料:造型材料(砂子)和水也得到重复使用,几乎不会导致废料。

但是,铸造厂的平均能源和材料费用占所有成本的40% - 相当于人工成本。金属熔炼和凝固需要消耗大量的电能。物理定律确定每公吨最终铸造产品平均需要2000千瓦时的电能输入。这些总和后得到德国每年铸造行业需要消耗110亿千瓦时的总电力。这一能耗的50%以上并非用于最终铸件本身,而是用于浇冒口系统。该浇冒口系统对于引入金属到达和进入型腔(之后包含最终铸件)很有必要。在铸件凝固过程中浇冒口系统还会对铸件进行补缩(提供材料),以抵消液体和固体金属之间的体积差,进而消除缩松缺陷。

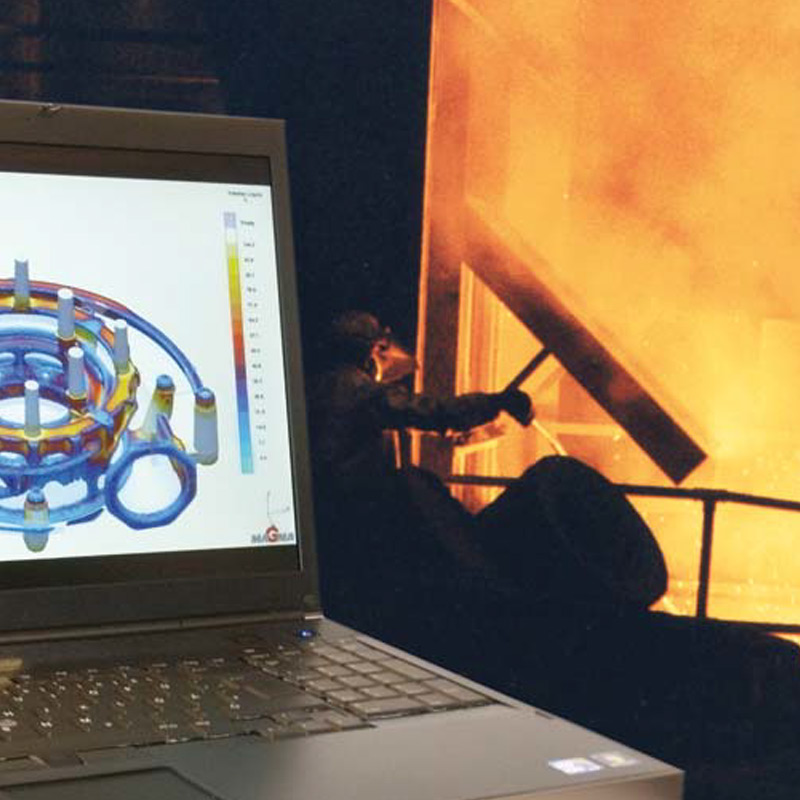

此处具体地说,铸造工艺模拟提供了一种不可或缺的贡献:模拟使得铸造工程师能在首件铸件浇注前按物理和技术优化设计一套浇冒口系统。它以两种方式实现节能:首先通过尽量减少需要的材料用量,其次是通过降低熔炼过程的相关能源。

在大批量铸件生产中,模拟在能效和相关减少二氧化碳排放方面的其他重要贡献在于其可以降低工艺和循环时间。它被用于优化金属型的加热过程和温度分布,以及找到可安排最多零件数的模型布置方案。在整个生产过程中,模拟也能降低能耗,因为它被用于减少造型材料用量,改进落砂条件,消除清理和返工(包括修补焊接)。通过减少或消除最终批量生产前的试错运行,实现大幅度的间接节能。

因此,通过采用铸造工艺模拟可以大大提高铸造厂的能源和原材料的利用效率。来自铸造厂的如下案例将证明模拟是如何为当前二氧化碳讨论中提出的问题贡献解决方案的。

点击链接的PDF,阅读全文。